Всё о подшипниках: типы, классификация, обозначения и выбор для насосного оборудования

Подшипник — это элемент конструкции, который помогает удерживать вал, ось или другую деталь в нужном положении. Он не только фиксирует компонент, но и обеспечивает его свободное вращение, качание или прямолинейное движение (в случае линейных подшипников). При этом подшипник минимизирует сопротивление и принимает на себя нагрузку, распределяя её дальше по системе

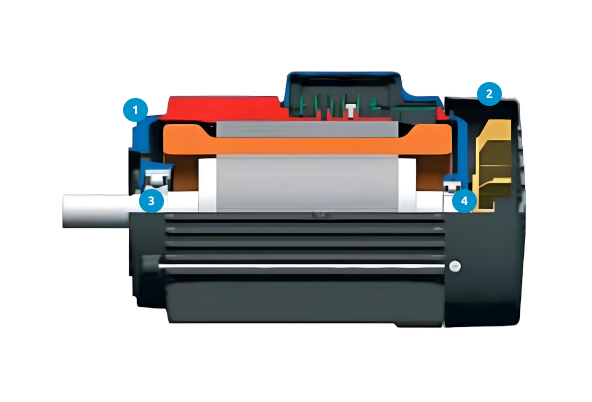

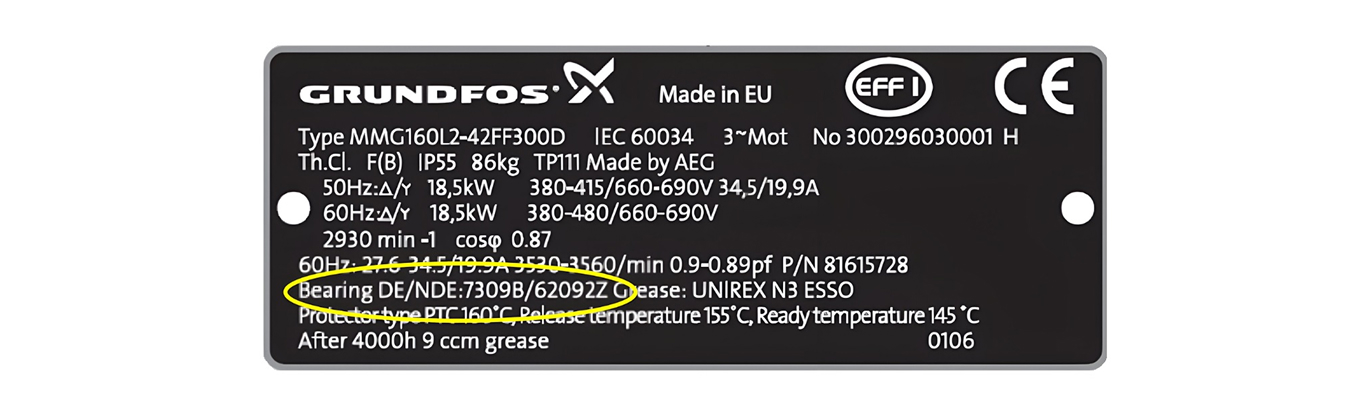

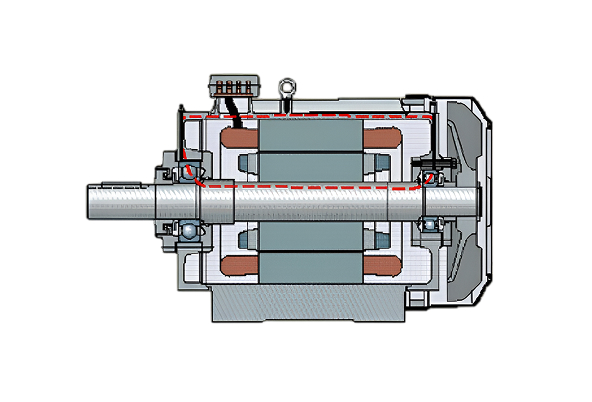

- DE приводная сторона — та часть двигателя, к которой подключается нагрузка (вал выходит наружу)

- NDE не приводная сторона — противоположная сторона, не соединенная с нагрузкой

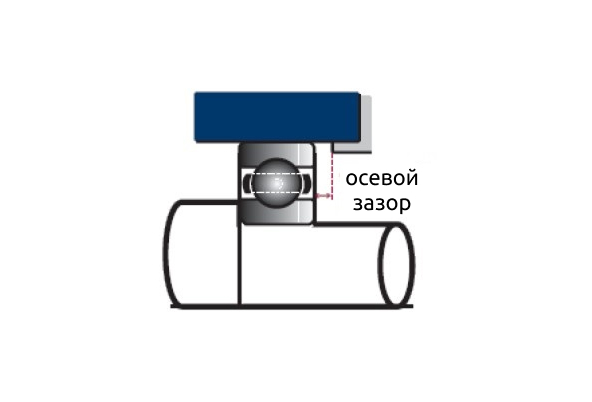

- DE-подшипник — это зафиксированный подшипник, установлен на приводной стороне. Он жёстко удерживает вал и предотвращает его осевое смещение

- NDE-подшипник — это подшипник с осевым зазором, установлен на стороне, противоположной приводу. Он позволяет валу немного смещаться вдоль оси при нагреве и расширении, компенсируя температурные деформации

Классификация подшипников

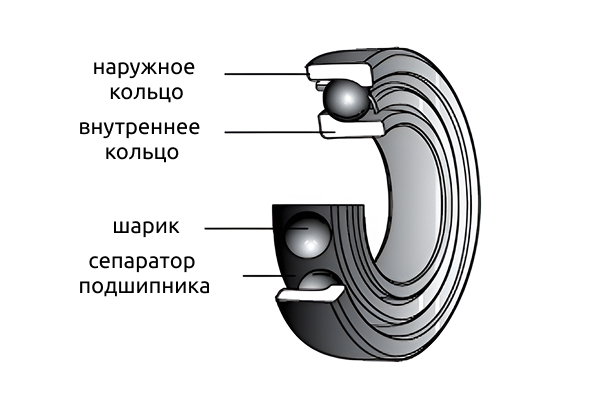

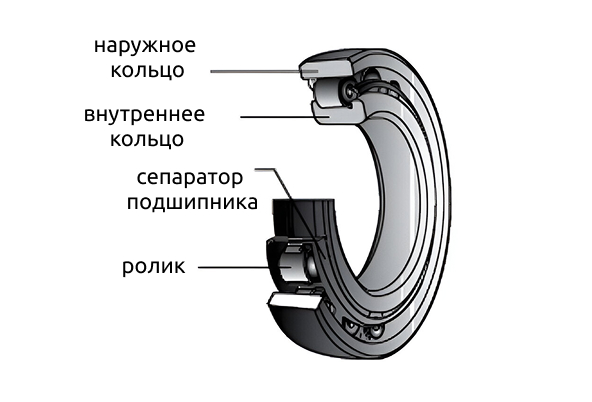

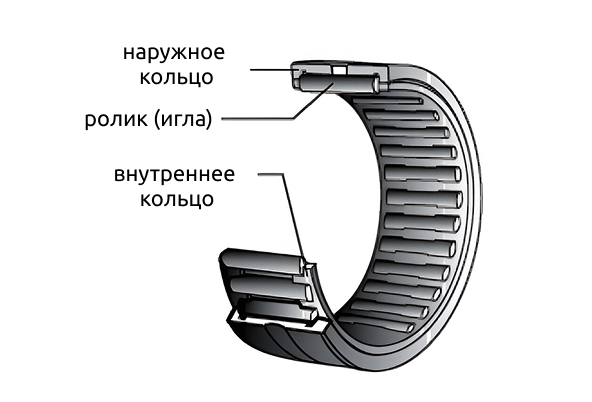

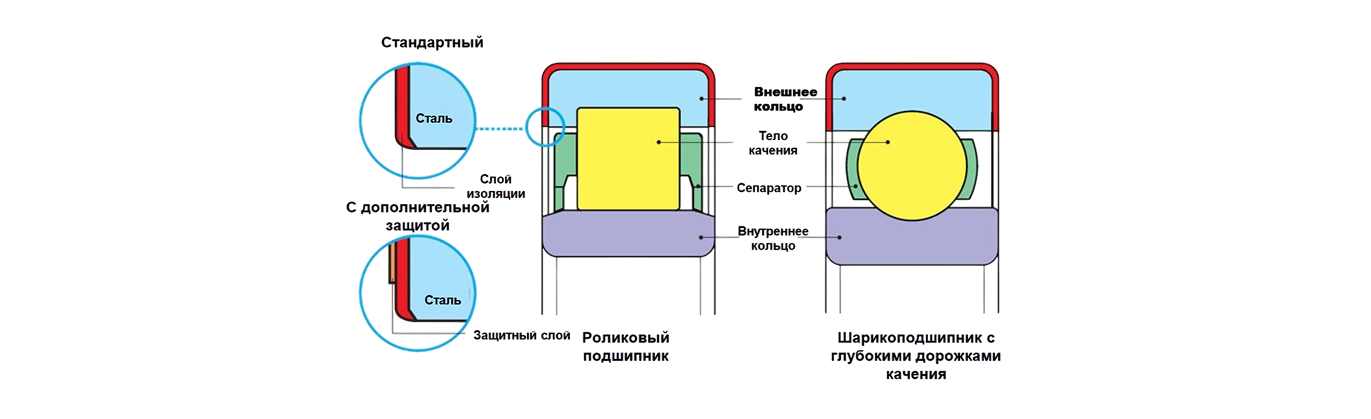

- Подшипники качения — используют тела качения (шары, ролики) для минимизации трения между движущимися частями. Наиболее распространены благодаря своей простоте, универсальности и высокой нагрузочной способности

- Подшипники скольжения — работают за счет скольжения одной поверхности по другой, обычно с применением смазки. Используются там, где важна бесшумность и устойчивость к высоким температурам

- Гидростатические подшипники — смазка подается под давлением, создавая устойчивый слой между поверхностями. Подходят для высоконагруженных и высокоточных систем

- Гидродинамические подшипники — эффект разделения поверхностей возникает за счет движения самой смазки. Эффективны при высоких скоростях вращения

- Газостатические подшипники — аналогичны гидростатическим, но вместо жидкости используется сжатый газ. Идеальны для сверхточной и чистой среды

- Газодинамические подшипники — формируют подушку за счёт движения газа, применяются в высокоскоростных и безмасляных системах

- Магнитные подшипники — обеспечивают бесконтактную поддержку вала с помощью электромагнитов. Имеют минимальное трение и максимальную точность, особенно актуальны в современных турбомашинах и вакуумных установках

Шариковые

Роликовые

Классификация подшипников — это не просто теория из учебников по машиностроению. Это практический инструмент, который помогает инженерам, конструкторам и техническим специалистам принимать верные решения при проектировании, выборе и обслуживании насосного оборудования

По типу воспринимаемой нагрузки

- Радиальные подшипники — рассчитаны на восприятие нагрузки, направленной перпендикулярно оси вращения

- Упорные подшипники — предназначены для работы с осевой нагрузкой, то есть нагрузкой, действующей вдоль оси вращения

- Радиально-упорные подшипники — способны одновременно воспринимать как радиальные, так и осевые нагрузки

По количества рядов тел качения

- Однорядные — имеют один ряд шариков или роликов, используются в стандартных и компактных конструкциях

- Двухрядные — обеспечивают большую устойчивость к нагрузкам и улучшают центрирование, применяются при повышенных нагрузках

- Многорядные — применяются в специализированных или тяжелонагруженных механизмах, где требуется высокая грузоподъемность при ограниченных габаритах

Шарикоподшипник с глубокими дорожками качения

Радиально-упорный шарикоподшипник

Роликоподшипник

Игольчатый роликоподшипник

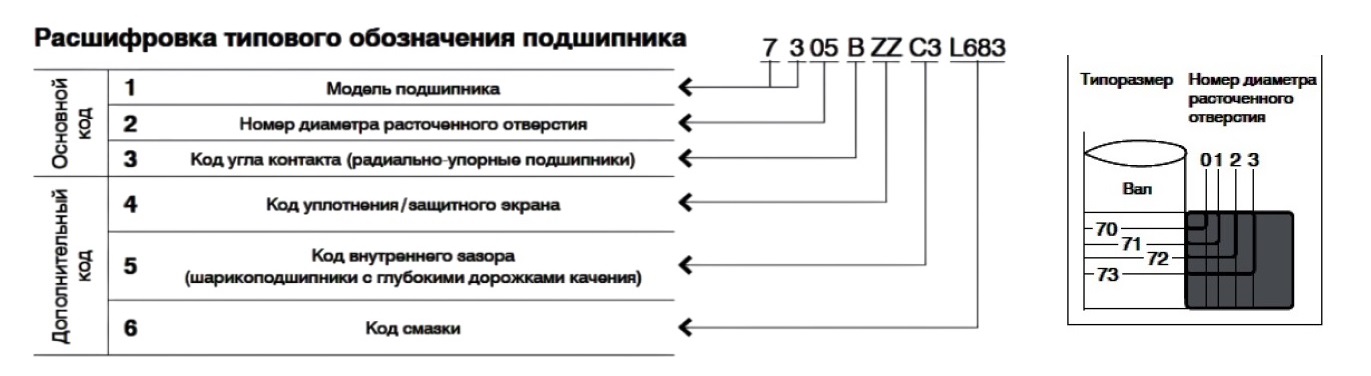

Типовое обозначение подшипников

На первый взгляд, маркировка подшипника — это просто набор цифр и букв. Но на деле — это целая система, в которой зашифрована техническая суть изделия: его конструкция, размеры, тип нагрузки, допуски и даже особенности исполнения. И вот почему понимание типового обозначения подшипников действительно важно:

| Модель подшипника | Обозначение типа | Типоразмер (ряд ширин) | Типоразмер (ряд диаметров) | Тип подшипника |

|---|---|---|---|---|

| 60; 62; 63 | 6 | (1); (0); (0) | 0; 2; 3 | шарикоподшипники с глубокими дорожками |

| 70; 72; 73 | 7 | (1); (0); (0) | радиально-упорные шарикоподшипники | |

| NU10; NU2; NU22; NU3; NU23; NU4 |

NU | 1; (0); 2; (0); 2; (0) | 0; 2; 2; 3; 3; 4 | роликоподшипники |

| Данные в материале предоставлены производителем, приведены в ознакомительных целях | ||||

| Номер диаметра расточенного отверстия | Диаметра расточенного отверстия d мм | Комментарий |

|---|---|---|

| 04; 05; 06; ... 88; 92; 96 |

20; 25; 3; ... 440; 460; 480 |

Номер диаметра расточенного отверстия представляет собой двузначное число, полученное делением диаметра расточенного отверстия на 5. Чтобы получить величину диаметра расточенного отверстия в мм, двузначный код нужно умножить на 5. Пример: 7305 => 05 × 5 = 25 Диаметр расточенного отверстия под подшипник = 25 |

| Данные в материале предоставлены производителем, приведены в ознакомительных целях | ||

Код угла контакта

Коды A, B и C соответствуют номинальным углам контакта 30°, 40° и 15° соответственно и применяются для обозначения радиально-упорных шарикоподшипников

Подобная маркировка часто встречается на электродвигателях Grundfos, которые комплектуются высококачественными подшипниками от ведущих мировых производителей, включая: SKF; NSK; NTN; FAG (INA)

Такая комплектация гарантирует надежную и долговечную работу оборудования, особенно в условиях интенсивной эксплуатации и высоких нагрузок. Использование подшипников от проверенных брендов обеспечивает минимальное трение, устойчивость к перегреву и износу, а также стабильную работу электродвигателя на протяжении всего срока службы

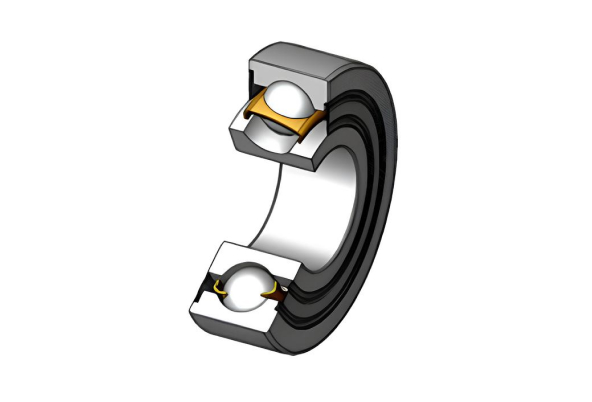

Шарикоподшипник

- 73 — радиально упорный шарикоподшипник

- 09•5=45 — диаметр расточенного отверстия под подшипник

- B — код угла контакта

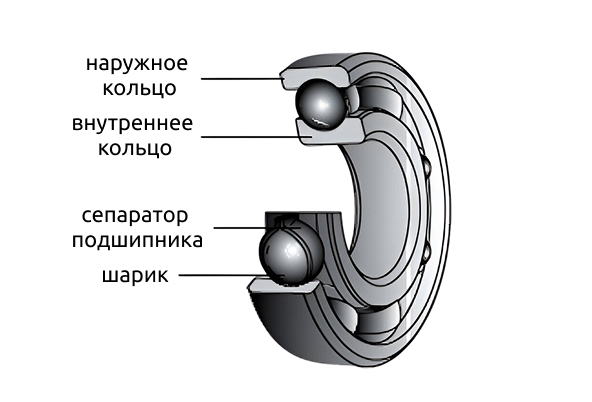

Зазор в подшипниках

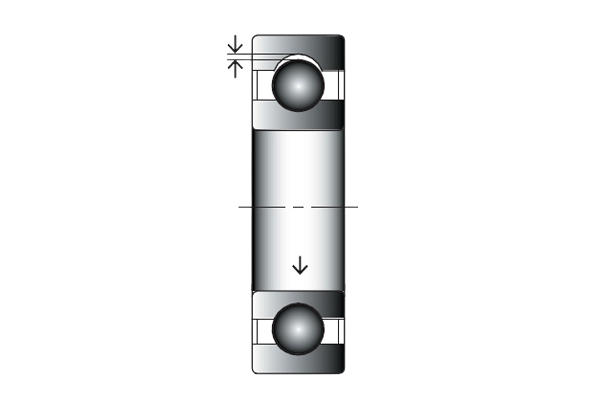

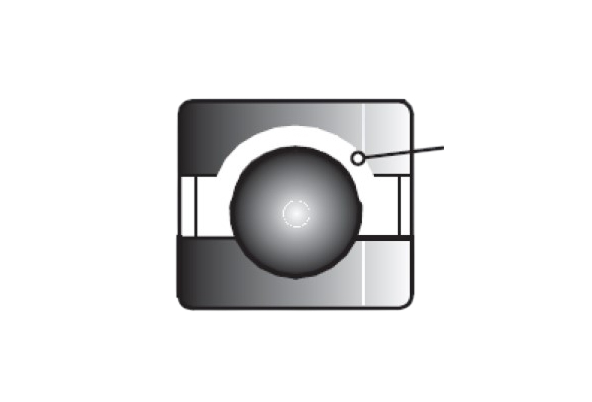

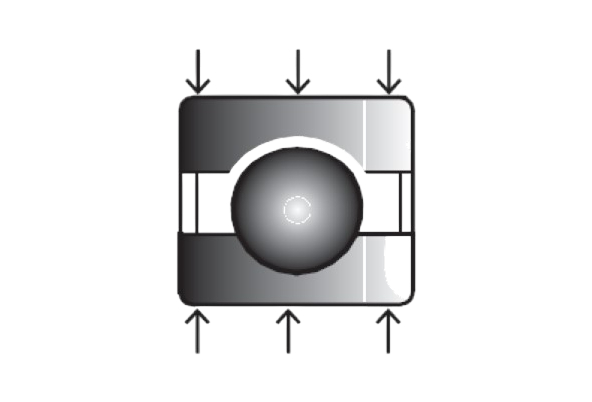

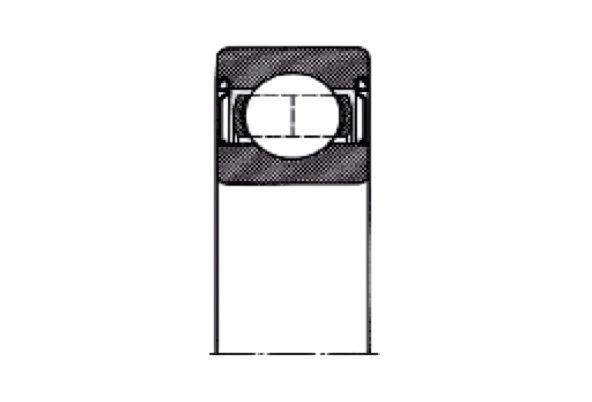

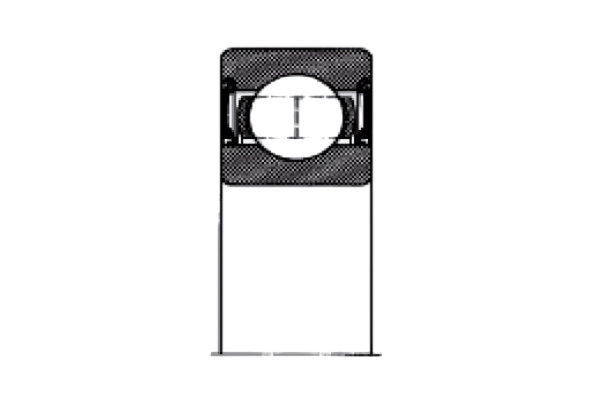

В конструкции подшипников качения одно из колец — внешнее или внутреннее — всегда остаётся подвижным, даже если второе зафиксировано. При этом зазор между элементами подшипника определяет допустимое смещение кольца. Существует два типа таких зазоров: радиальный и осевой внутренние зазоры

Радиальный зазор — это допустимое смещение кольца в поперечном направлении, тогда как осевой зазор указывает на возможное перемещение вдоль оси. Обычно осевой зазор в 6–10 раз превышает радиальный

5 классов радиальных внутренних зазоров: C2, CN, C3, C4, C5

Стандартный зазор не имеет маркировки и идет по умолчанию. Зазор C2 считается минимально допустимым, а C5 — максимальным для конкретного внутреннего диаметра подшипника. Радиальный внутренний зазор представляет собой расстояние между верхней точкой шарика и внутренней поверхностью наружного кольца

Радиальный внутренний зазор

Осевой внутренний зазор

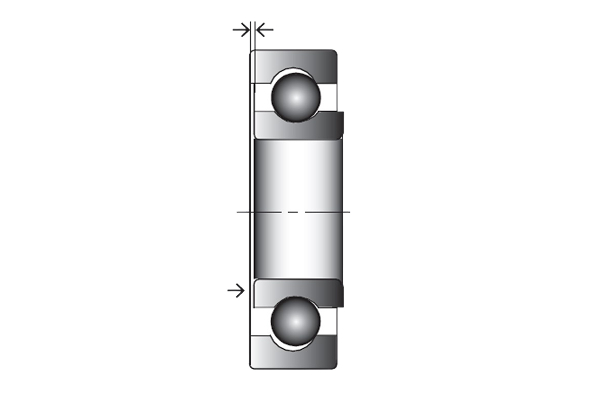

Первоначальный зазор — это расстояние между элементами подшипника до его установки. Обычно он обозначается маркировками вроде C3 или C4. После того как подшипник установлен и начал работать, зазор меняется — это уже рабочий зазор. На него влияет температура во время работы, и он напрямую отражается на уровне шума, износе и нагреве подшипника

Подшипники с зазором C3 чаще ставят в электродвигатели переменного тока — там важно, чтобы посадка была плотной, и при нагреве не происходило заклинивания. А вот зазор C4 нередко встречается в насосных двигателях, особенно на стороне привода (DE-подшипник). Такие подшипники лучше справляются с осевыми нагрузками, чем C3, и за счет этого у них дольше срок службы в условиях, где основная нагрузка идёт вдоль оси. Поэтому C4 активно применяют, например, в компактных многоступенчатых насосах

Первоначальный зазор

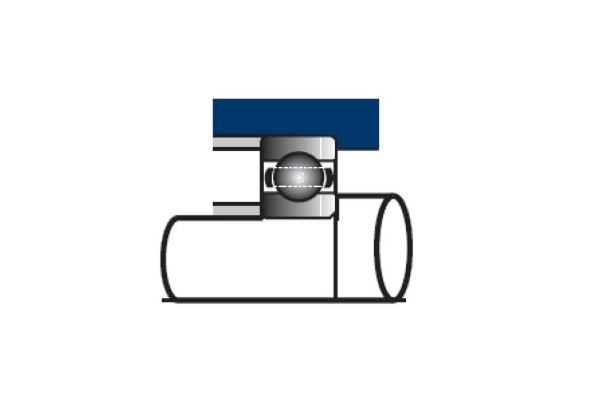

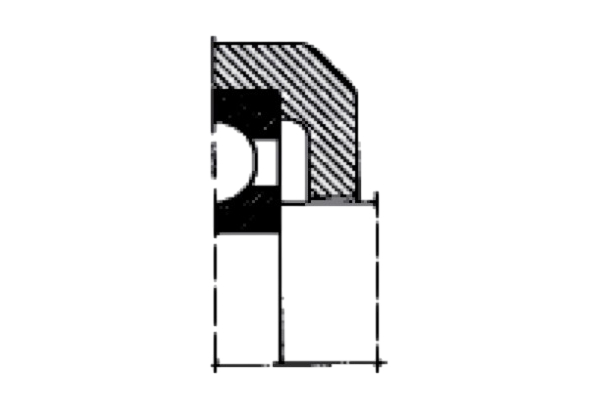

Монтаж в вал и во фланец

| Типы насосов | Осевые нагрузки | Типы подшипников и рекомендованный зазор: сторона привода | Типы подшипников и рекомендованный зазор: сторона без привода |

|---|---|---|---|

| CR (макс. 3 кВт), низконапорные TP | От умеренных до значительных усилий. Нагрузка «вытягивает» вал из электродвигателя | Зафиксированный шарикоподшипник с глубокими дорожками качения (C4) | Шарикоподшипник с глубокими дорожками качения (C3) |

| CR от 4 кВт и больше | Сильное тяговое усилие. Нагрузка «вытягивает» вал из электродвигателя | Зафиксированный радиально-упорный подшипник | Шарикоподшипник с глубокими дорожками качения (C3) |

| NB, CV (высоконапорные TP) | Умеренные усилия. Нагрузка «вытягивает» вал из электродвигателя | Зафиксированный шарикоподшипник с глубокими дорожками качения (C3) | Шарикоподшипник с глубокими дорожками качения (C3) |

| NK, CPH | Малые усилия (упругая муфта) | Зафиксированный шарикоподшипник с глубокими дорожками качения (C3) | Шарикоподшипник с глубокими дорожками качения (C3) |

| CR SF | Нагрузка «вдавливает» вал в электродвигатель | Шарикоподшипник с глубокими дорожками качения (C4) | Зафиксированный радиально-упорный подшипник |

| Данные в материале предоставлены производителем, приведены в ознакомительных целях | |||

Насосы высокого давления и конструкция подшипников электродвигателя

Насосы высокого давления составляют часть широкого ряда изделий компании Grundfos. Разница между насосом высокого давления и насосом с обычным давлением заключается в том, что комплект камер в насосе высокого давления перевёрнут, что обеспечивает защиту торцевого уплотнения вала от действия давления. Под действием гидравлических осевых нагрузок насос высокого давления не вырывает вал из электродвигателя, а вталкивает его в электродвигатель

Стандартный насос CR

Гидравлические усилия из насоса, направленные от электродвигателя

- NDE — шарикоподшипник с глубокими дорожками качения

- DE — зафиксированный радиально-упорный подшипник

Насос высокого давления CR

Гидравлические усилия из насоса, направленные в электродвигатель

- NDE — зафиксированный радиально-упорный подшипник

- DE — плавающий шарикоподшипник с глубокими дорожками качения

В отличие от стандартных насосов блок подшипников перевёрнут, чтобы воспринимать давление от насоса. Подшипник на стороне без привода (NDE) устанавливается как зафиксированный радиально-упорный подшипник, который воспринимает давление, а подшипник на стороне привода (DE) устанавливается как плавающий шарикоподшипник с глубокими дорожками качения

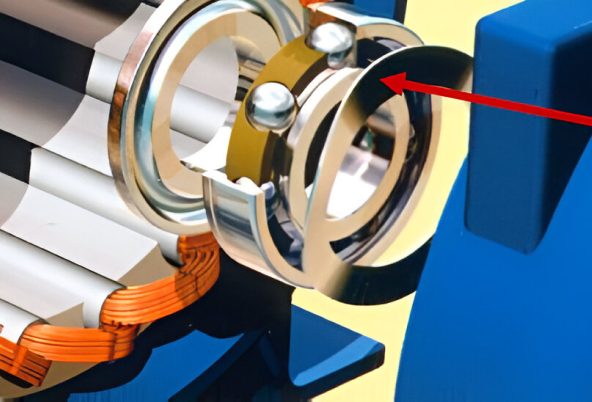

Предварительный натяг

Преднатяг в подшипниковом узле обеспечивается с помощью пружинной шайбы, которую устанавливают напротив неподвижной опоры. В роли фиксированного подшипника может выступать как шарикоподшипник с глубокими дорожками качения, так и радиально-упорный подшипник

Для чего нужен предварительный натяг

- Чтобы обеспечить точную установку и стабильное положение вала

- Чтобы избежать шумов, вибраций и биения вала при работе

- Чтобы предотвратить заклинивание и правильно отрегулировать вращение качающихся элементов

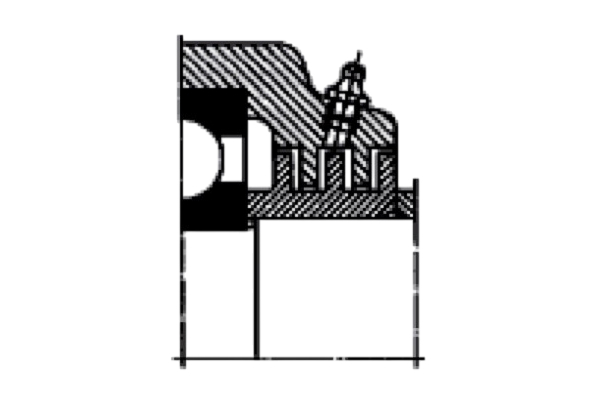

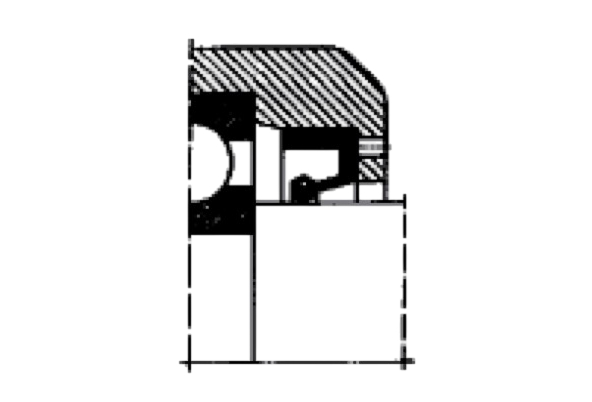

На рисунке пружина обеспечивающая предварительный натяг

Компановка с зафиксированным подшипником

Компановка с плавающим подшипником

Уплотнения

Уплотнения для шарикоподшипника – это не просто запчасти, он играют ключевую роль в защите от загрязнений и удержании смазки внутри подшипника. Именно уплотнение обеспечивает стабильную и долговечную работу подшипника в самых разных условиях эксплуатации — от бытовых приборов до промышленного оборудования

Без надёжного уплотнения внутрь корпуса легко могут попасть пыль, влага, абразивные частицы или химически агрессивные среды. Всё это способно быстро разрушить дорожки качения, повредить шарики и вывести из строя весь узел. Но не только защита «снаружи» важна — уплотнение удерживает смазку внутри, предотвращая её утечку и обеспечивая стабильное трение и охлаждение

Уплотнение может быть как из антифрикционного металла, так и из обычного эластомера

Рассмотрим основные виды уплотнений

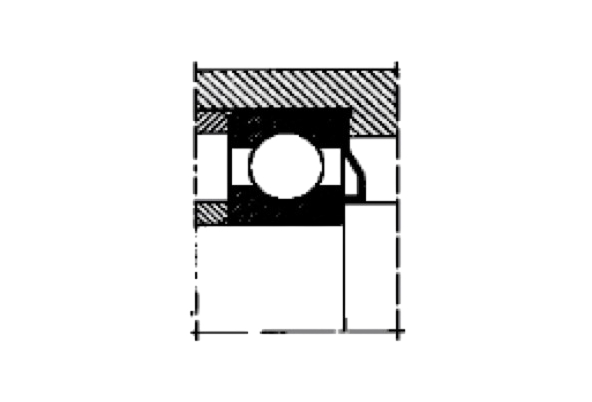

- Шарикоподшипник с глубокими дорожками качения с металлическими защитными шайбами (тип ZZ)

- Шарикоподшипник с глубокими дорожками качения с резиновыми манжетами

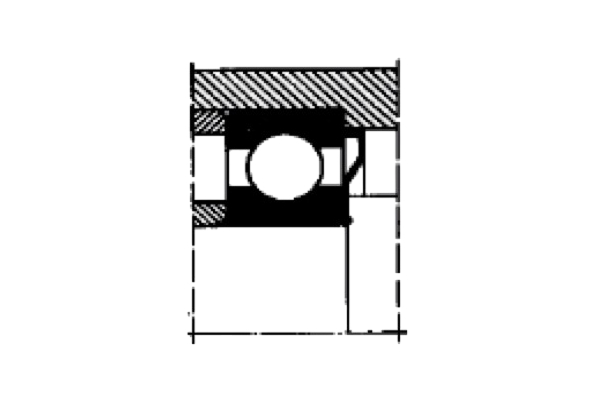

- Щелевое уплотнение

- Лабиринтное уплотнение

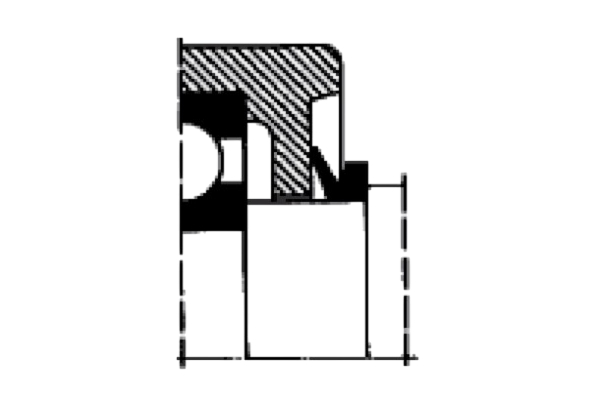

- Установка подшипника с упругой металлической уплотнительной шайбой

- Установка подшипника с упругим металлическим уплотнением

- Осевое манжетное уплотнение

- Радиальное манжетное уплотнение

С глубокими дорожками качения с металлическими защитными шайбами

С глубокими дорожками качения с резиновыми манжетами

Щелевое уплотнение

Лабиринтное уплотнение

С упругой металлической уплотнительной шайбой

С упругим металлическим уплотнением

Осевое манжетное уплотнение

Радиальное манжетное уплотнение

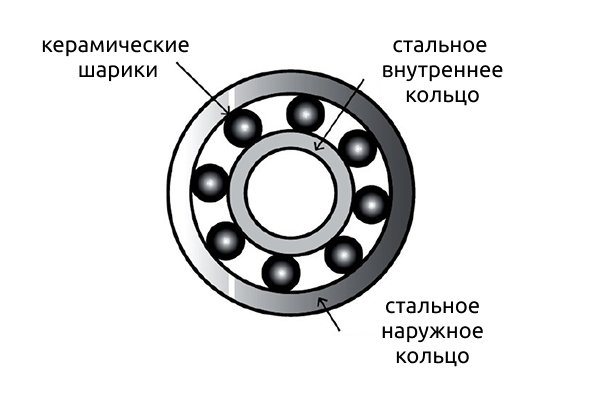

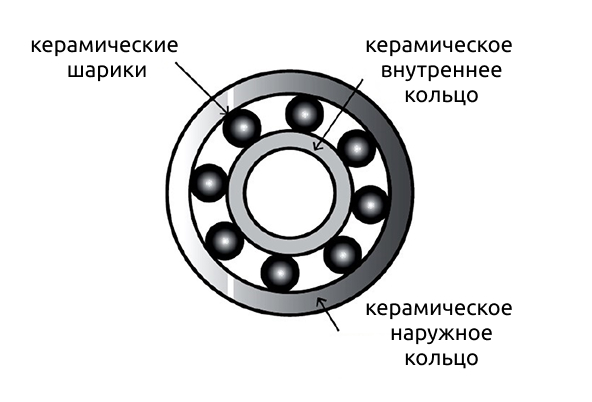

Изолированные подшипники

Изолированные подшипники — это подшипники, конструкция которых предотвращает прохождение электрического тока через тело подшипника. Они широко применяются в электродвигателях, где существует риск возникновения блуждающих токов, способных повредить дорожки качения и шарики

Применяются в двигателях >45 кВт, при работе с ЧП

Зачем нужны изолированные подшипники

- Предотвращают эрозию дорожек качения из-за электрических разрядов (электроэрозия)

- Снижают риск преждевременного выхода из строя электродвигателей

- Обеспечивают надежную работу в частотно-регулируемых приводах (ЧРП), где особенно часто возникают паразитные токи

Гибридные подшипники

Керамические подшипники

Керамический слой

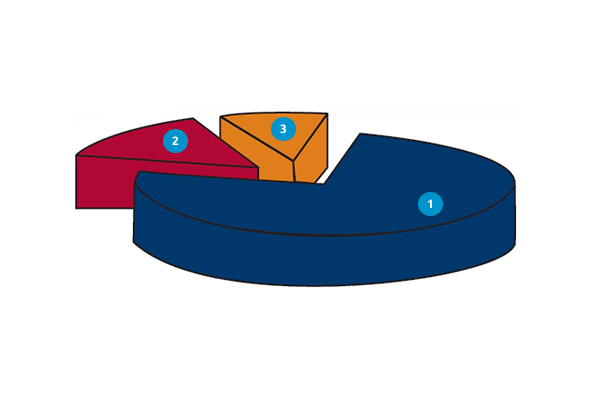

Основные причины отказа электродвигателя и подшипников

- Повреждения ротора, износ подшипников и прочие неисправности — 46%

Самая частая причина поломок. В эту категорию попадает всё: от усталости металла и криво посаженных подшипников до банального загрязнения и нарушения центровки. Иными словами — механика подводит в первую очередь - Перегрузка — 30%

Когда оборудование работает «на пределе», долго это не продолжается. Неправильно подобранный двигатель, засор в трубопроводе или игнорирование режимов эксплуатации — и вот уже перегрев, повышенное трение и выход из строя - Обрыв фазы — 14%

Электрика тоже не прощает халатности. Пропала одна из фаз — и пошло не по плану: дисбаланс, перегрузка, срыв обмоток и, в худшем случае, выгоревший двигатель - Выработан ресурс — 10%

Всё имеет срок службы. Если двигатель честно отработал положенные часы, без поломок, просто пришло время для капремонта или полной замены. Такой сценарий — наименее болезненный, если к нему готовы

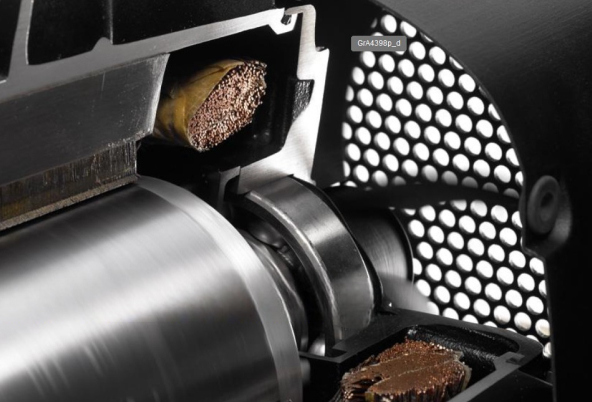

- Неправильная смазка — 70%

Это лидер по числу поломок. Когда смазку выбирают «на глаз», забывают доливать или, наоборот, заливают с избытком — подшипник долго не протянет. Несоблюдение интервалов обслуживания тоже сюда. Так что смазывать — не просто «по регламенту», а грамотно и вовремя - Загрязнение — 18%

Грязь, пыль, вода, металлическая стружка — всё это попадает внутрь и начинает работать как наждак. Особенно опасно в цехах, на стройках и других «грязных» производствах. Итог — ускоренный износ и частый ремонт - Ошибки при установке — 10%

Монтаж — не формальность. Слишком сильная затяжка, перекос, неаккуратная посадка на вал — и даже новый подшипник быстро идёт под замену. Важно соблюдать технологии и не экономить на квалификации персонала - Остальное — 2%

К этой доле относятся редкие, но всё же встречающиеся причины: вибрационные перегрузки, брак деталей, температурные перепады и другие нестандартные факторы

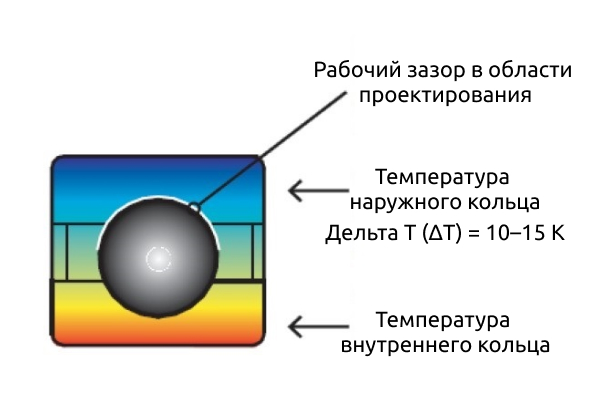

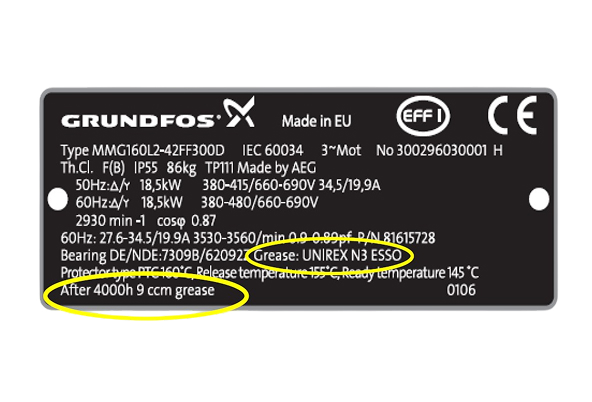

Смазочные материалы

Подшипники электродвигателя, как правило, нагреваются сильнее остальных. Причина в том, что они испытывают сразу две тепловые нагрузки: трение при вращении и тепло, идущее от обмоток двигателя и сердечника ротора. Поэтому таким подшипникам необходима консистентная смазка с высокой термостойкостью — либо же требуется регулярно обновлять смазку вручную. Практически все производители подшипников предлагают широкий ассортимент смазочных материалов, специально разработанных для условий эксплуатации в электродвигателях

Состав консистентной смазки

- Базовое масло — основной компонент смазки, составляющий её большую часть. Отвечает за снижение трения, теплопередачу и защиту от износа. Может быть минеральным, синтетическим или полусинтетическим

- Загуститель — придаёт маслу желеобразную консистенцию. Это может быть мыло (например, литиевое, кальциевое), полимеры или неорганические соединения. Загуститель удерживает базовое масло на месте и влияет на устойчивость к температуре и воде

- Присадки — добавляются в небольшом количестве, но играют важную роль. Повышают защиту от окисления, коррозии, износа, улучшают термостойкость и продлевают срок службы смазки

- Chevron SRI-2 — на основе полимочевинного загустителя

- Kluberquiet BQH 72-102 — полимочевинный загуститель обеспечивает высокую термостойкость и стабильность

- EXXON UNIREX N3 — используется литиевый загуститель

- EXXON UNIREX N2 — литиевая основа, подходит для стандартных условий эксплуатации

- Shell Alvania G3 — литиевая смазка с хорошими антифрикционными свойствами

| Показатель | UNIREX N 2 | UNIREX N 3 | Метод испытания |

|---|---|---|---|

| NLGI-класс пластичной смазки | 2 | 3 | DIN 51818 |

| Пенетрация перемешанной смазки, 0,1 мм | 280 | 235 | DIN ISO 2137 |

| Эксплуатационная область температур, ℃ | от -30 до +155 | от -20 до +165 | DIN 51825 |

| Загуститель | литиевое комплексное мыло | литиевое комплексное мыло | литиевое комплексное мыло |

| Температура каплепадения, ℃ | 300 | 300 | DIN ISO 2176 |

| Поведение по отношению к воде | оценка 1-80 при температуре испытания | оценка 1-80 при температуре испытания | DIN 51807, часть 2 |

| Температура испытания на SKF-машине, ℃ | 140 | 160 | DIN 51806 |

| Нагрузка при испытании в 4-шариковом аппарате, H | 2400 | 2400 | DIN 51350, ч. 4 |

| Метод D: диаметр шарового сегмента, мм | 2,0 | 1,7 | DIN 51350, ч. 5 |

| Испытание на машине Тимкена, H | 39 | 52 | DIN E 51434, часть 3 |

| FAG-тест при 1500/6000-120, N | 600–1000 | 600–1000 | DIN 51821 |

| FAG при 1500/6000-150, N | 123 147 |

100 175 |

|

| FAG при 1500/6000-160, N | 65 86 |

60 100 |

|

| Давление течения при -20 ℃, Па | 1000 | 1400 | DIN 51805 |

| Окисление, давление через 100 ч при 100 ℃, кПа | 30 | DIN 51808 | |

| SKF-Emcor, степень коррозии | 0 и 0 | 0 и 0 | DIN 51802 |

| Коррозия меди, степень при 140 ℃ | 1 | 1 | DIN 51811 |

| Содержание воды, мг/кг | < 20 | < 20 | DIN 51813 (мод.) |

| Массовая доля воды, % | 0,1 | < 0,1 | DIN ISO 3733 |

| Испытания с SR-NBR 28 и 34 | +9 и +6 | +7 и +4 | DIN 53538, DIN 53521 |

| Кинематическая вязкость при 40 ℃, мм²/с | 115 | 115 | DIN 51562, часть 1 |

| Эксплуатационные свойства, обозначение | K 2 P-30 / K 3 P-20 | K 2 P-30 / K 3 P-20 | DIN 51825 / DIN 51502 |

| Информация приводится на основании данных производителя и отражает основные технические характеристики оборудования | |||

Смазки Shell Alvania серий G1, G2 и G3 — это высококачественные индустриальные составы на основе минерального масла. Они не содержат нитритов и загущены комбинированным литиево-кальциевым мылом гидроксистеариновой кислоты. В состав входит эффективный пакет присадок, улучшающий противоизносные, антиокислительные и защитные (консервационные) свойства смазки

| Показатель | G1 | G2 | G3 |

|---|---|---|---|

| Класс по NLGI | 1 | 2 | 3 |

| Тип мыла | Гидроксистеарат лития | Гидроксистеарат лития | Гидроксистеарат лития |

| Тип базового масла | Минеральное | Минеральное | Минеральное |

| Кинематическая вязкость, мм²/с при 40°C / при 100°C (IP 71/ASTM-D445) |

100.0 / 11 | 100.0 / 11 | 100.0 / 11 |

| Пенетрация при 25°C после перемешивания, 0.1 мм (IP 50/ASTM-D217) |

310–340 | 265–295 | 220–250 |

| Температура каплепадения, °C (IP 132 / ASTM-D256-76) |

180–185 | 180–185 | 180–185 |

| Хранение | 6 месяцев при 40°C — выдерживает | 6 месяцев при 40°C — выдерживает | 6 месяцев при 40°C — выдерживает |

| Информация приводится на основании данных производителя и отражает основные технические характеристики оборудования | |||

Как правило, объём свежей смазки указывается в инструкции по эксплуатации или на заводской табличке насоса либо электродвигателя. Если такие данные отсутствуют, ориентировочное количество консистентной смазки можно рассчитать по следующей формуле:

G = 0.005 • D • B

- G — количество консистентной смазки (г)

- D — наружный диаметр подшипника (мм)

- B — ширина подшипника (мм)

На данной таблице представлены показатели для среднего ресурса подшипников при эксплуатации электродвигателя с вертикальной установкой и нагрузкой 90–100% от номинальной мощности (количество часов)

| Кол-во полюсов | Габариты двигателя (71-80) | Габариты двигателя (90-100) | Габариты двигателя (112-132) | Габариты двигателя (160-200) |

|---|---|---|---|---|

| 2 | 36 000 | 20 000 | 10 000 | 7 000 |

| 4 | 45 000 | 40 000 | 20 000 | 14 000 |

| Информация приводится на основании данных производителя и отражает основные технические характеристики оборудования | ||||

| Кол-во полюсов | Габариты двигателя (71-80) | Габариты двигателя (90-100) | Габариты двигателя (112-132) | Габариты двигателя (160-200) |

|---|---|---|---|---|

| 2 | 18 000 | 10 000 | 5 000 | 3 500 |

| 4 | 36 000 | 20 000 | 10 000 | 7 000 |

| Информация приводится на основании данных производителя и отражает основные технические характеристики оборудования | ||||

Для двигателей с горизонтальной компоновкой срок службы подшипников, как правило, в 1,4 раза выше

Вывод

Правильный выбор типа подшипника, грамотная смазка и соблюдение условий эксплуатации позволяют минимизировать износ, предотвратить аварийные остановки и сократить затраты на обслуживание. Именно подшипники принимают на себя основные осевые и радиальные нагрузки, поэтому к их подбору и техническому обслуживанию необходимо подходить с максимальной ответственностью