Торцевые уплотнения вала: назначение, виды и особенности работы

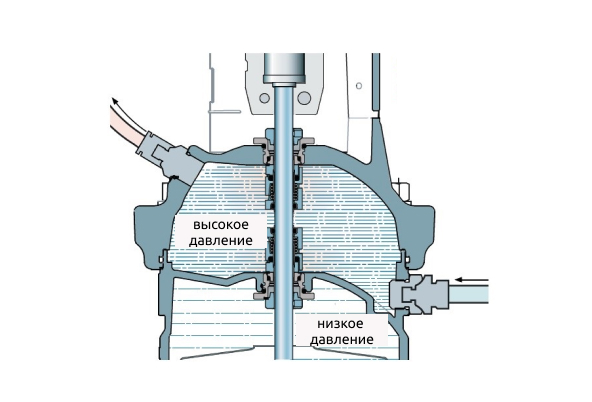

Центробежные насосы с валом через корпус не обеспечивают полной герметичности, что требует минимизации утечек жидкости из рабочей зоны насоса. В таких конструкциях обязательно применяется уплотнение вала, которое служит барьером между внутренней частью насоса и внешней атмосферой

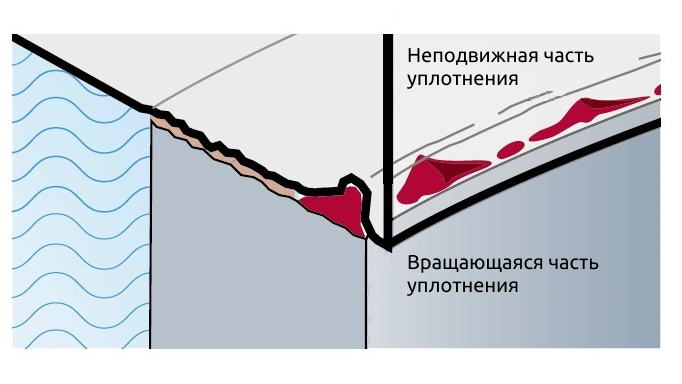

Существует множество видов уплотнений вала, учитывающих различные типы насосов и необходимость адаптации решений к конкретным эксплуатационным условиям. Чаще всего уплотнение включает вращающийся и неподвижный элементы. При правильной установке насоса и соблюдении всех норм эксплуатации вращающаяся часть движется по очень тонкой смазочной пленке толщиной всего 0,00025 мм. При утолщении этой плёнки возможны утечки, а при её чрезмерном истончении возрастает трение, что приведет к перегреву и износу контактных поверхностей, а также нарушению герметичности

Управление состоянием уплотнений критично для нормальной работы насоса. Когда уплотнение функционирует исправно, его работа незаметна, однако любое повреждение или износ может привести к ухудшению работы насоса и загрязнению окружающей среды. Поэтому уплотнение вала имеет решающее значение на всех этапах проектирования, эксплуатации и обслуживания насосных установок

Типы уплотнений вала

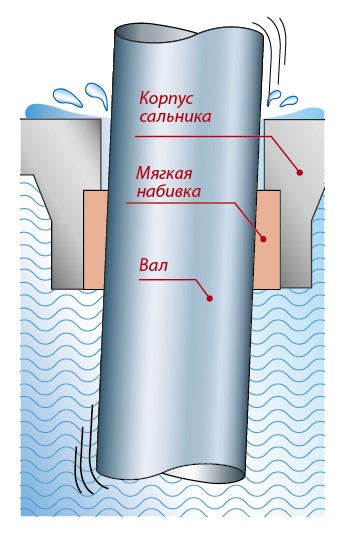

Сальниковое уплотнение

Выполнено с использованием плетеной набивки, представляет собой один из самых простых типов уплотнений вала. Оно размещается между валом и корпусом насоса. В этом уплотнении мягкое кольцо-прокладка сжимается вдоль оси до тех пор, пока не соприкоснется с валом. В случае небольшого износа набивки, сальниковое уплотнение необходимо сжать, чтобы предотвратить утечки. Ошибки в выравнивании компонентов и вибрации могут вызвать протечку, что необходимо учитывать при эксплуатации

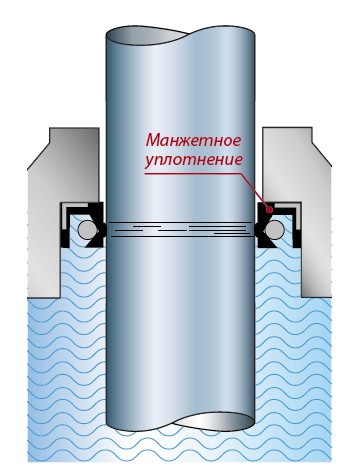

Манжетное уплотнение

Состоит из резинового кольца, которое плотно прилегает к валу. Этот тип уплотнения используется при малых перепадах давления и низкой скорости вращения. Манжетное уплотнение представляет собой простое, но эффективное решение, которое работает в этих эксплуатационных условиях

Торцевое уплотнение

Состоит из двух частей: вращающейся и неподвижной. Вращающаяся часть прижимается к неподвижной в осевом направлении. Такое уплотнение идеально подходит для высоконагруженных систем, где требуется высокая герметичность и долговечность

Сальниковое

Манжетное

Торцевое

Торцевое уплотнение вала

Можно рассматривать как своего рода дроссель, установленный на валу. Его основная задача — минимизировать вероятность утечек из рабочей камеры насоса. Для достижения максимальной герметичности зазор между неподвижной и вращающейся частями уплотнения должен быть как можно меньше, что существенно снижает риск утечек

Типы торцевых уплотнений вала

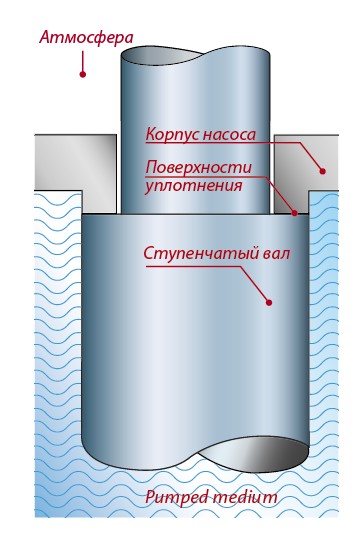

С двумя соосными поверхностями

Для создания уплотнения с минимальным зазором и минимальными утечками оптимальным решением является прижатие двух соосных поверхностей друг к другу. Эти поверхности могут быть выполнены в виде ступенчатого вала, который плотно прилегает к корпусу насоса. Очень важно, чтобы как вал, так и корпус насоса имели высокую износостойкость и были точно выровнены, что способствует эффективной работе уплотнения

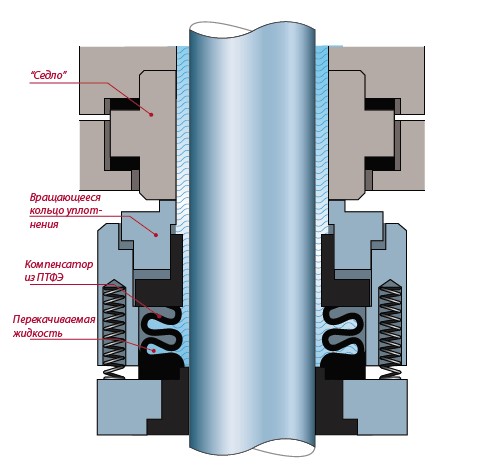

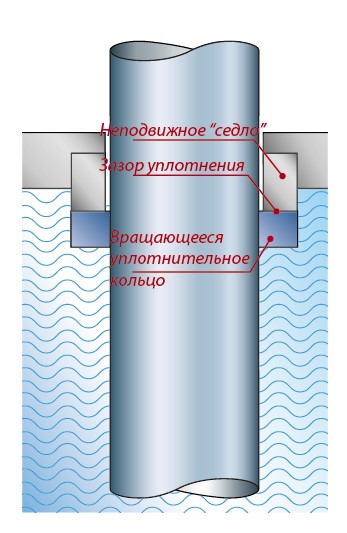

С вращающимся кольцом и неподвижным «седлом»

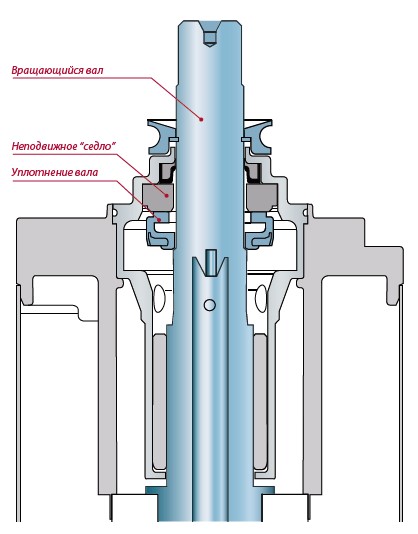

Еще одним распространенным решением является установка вращающегося уплотнительного кольца на вал и неподвижного кольца, называемого «седлом», в корпус насоса. Такая конструкция позволяет использовать различные материалы для вращающихся и неподвижных частей уплотнения, в зависимости от условий эксплуатации. Зазор между этими частями называется зазором уплотнения, и он играет ключевую роль в предотвращении утечек

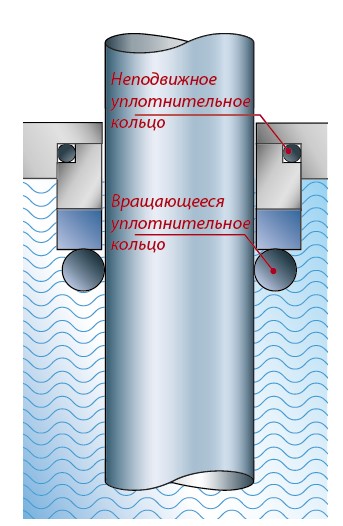

Вторичные уплотнения в составе торцевого уплотнения

Для предотвращения утечек между валом и вращающимся кольцом, а также между неподвижным «седлом» и корпусом насоса, используются вторичные уплотнения. Это могут быть кольцевые уплотнения или компенсаторы, которые обеспечивают дополнительную герметичность. Для минимизации утечек важно, чтобы вращающееся уплотнительное кольцо плотно прилегало к «седлу», что обеспечивается с помощью осевой подвижности вторичных уплотнений, таких как компенсаторы или кольцевые уплотнения, которые скользят по валу

С двумя поверхностями

С кольцом и седлом

Вторичные

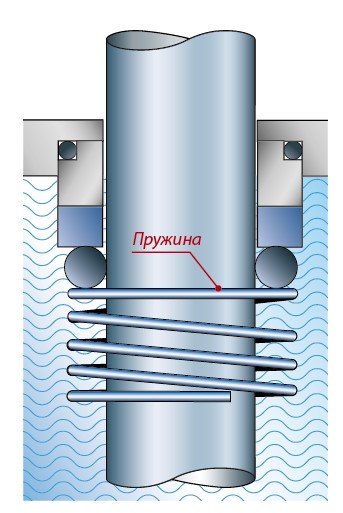

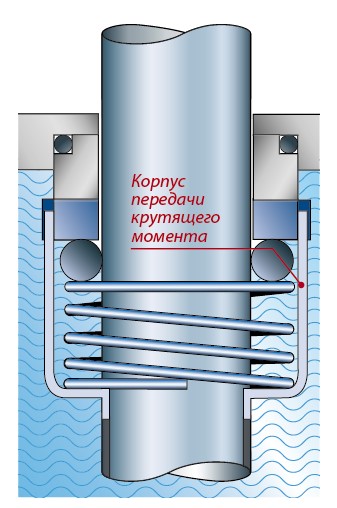

Дополнительными составными элементами являются корпус передачи крутящего момента и пружина. Корпус уплотнения служит для удержания всех элементов конструкции на своих местах и защиты от внешних воздействий, а пружина — ключевой элемент уплотнительного механизма, обеспечивая постоянное давление контактных поверхностей

Пружина в составе торцевого уплотнения

Вращающаяся пружина прижимает вращающуюся часть уплотнения к «седлу», а также прижимает вращающееся уплотнительное кольцо к валу, обеспечивая высокую степень герметичности

Корпус передачи крутящего момента

Выполняет важную роль, обеспечивая вращение вращающейся части уплотнения вместе с валом. Это гарантирует бесперебойную работу всей системы уплотнений и повышает их долговечность

Пружина

Корпус

Материалы для поверхностей уплотнения

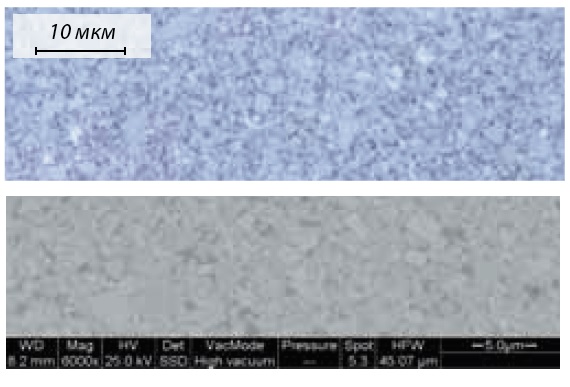

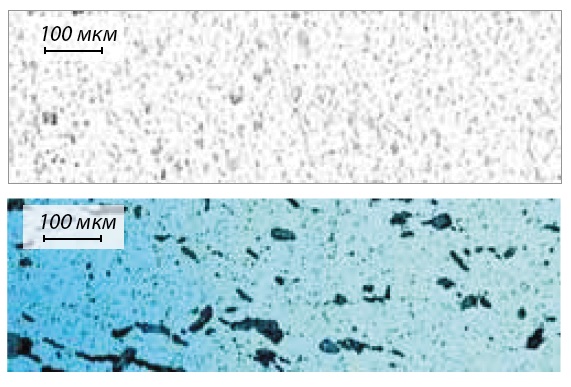

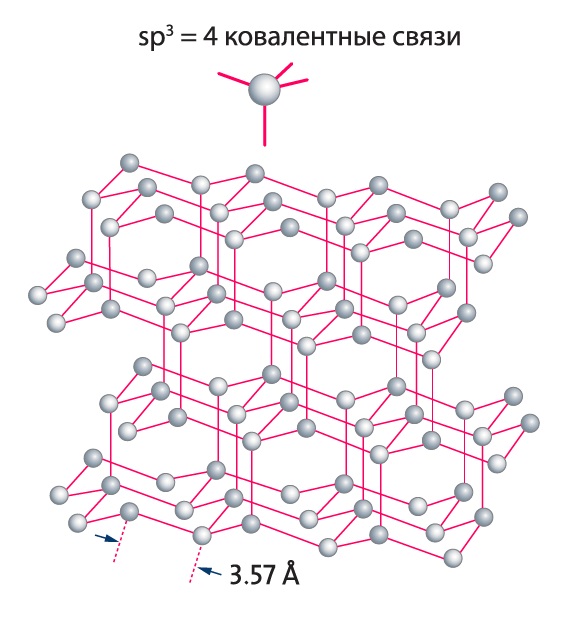

Выбор материала уплотнительных поверхностей играет ключевую роль в обеспечении надежности и долговечности торцевого уплотнения. Из-за минимального зазора между элементами смазочная пленка получается очень тонкой, а значит, материалы должны выдерживать высокие механические нагрузки и интенсивное трение. Для эффективной работы они должны обладать низким коэффициентом трения, повышенной твердостью, стойкостью к коррозии и высокой теплопроводностью

Основные материалы для уплотнительных поверхностей

Графит на углеродной основе

Этот материал представляет собой сочетание прочных углеродных волокон и графита, что придаёт ему отличные антифрикционные свойства. Он широко применяется в торцевых уплотнениях благодаря совместимости с различными материалами уплотнительных пар и низкому коэффициенту трения

Глинозем (оксид алюминия)

Оксид алюминия (глинозем) относится к керамическим материалам. Он отличается высокой устойчивостью к механическому износу и считается одним из самых экономичных решений. В зависимости от состава стеклофазы и размеров частиц каждая марка глинозема имеет свои характеристики. По классификации EN 12756 этот материал обозначается кодом V

Вольфрамовый карбид (WC)

Твердый сплав на основе карбида вольфрама и связующего металла. Часто упоминается как цементированный карбид вольфрама, хотя в обиходе используется сокращённый вариант – вольфрамовый карбид. Обладает повышенной износостойкостью и прочностью, что делает его отличным выбором для уплотнительных поверхностей. В соответствии со стандартом EN 12756 имеет код U

Карбид кремния (SiC)

Этот материал известен своей высокой твердостью и устойчивостью к истиранию. Производится разными методами, что влияет на его эксплуатационные свойства. В классификации EN 12756 карбид кремния обозначается кодом Q

Основные типы карбида кремния

- Спечённый вакуумным способом – наиболее востребованный для уплотнительных поверхностей

- Реакционно-связанный – менее стоек в щелочной среде из-за наличия свободного кремния

- Спечённый в жидкой фазе – чувствителен к воздействию щелочной воды из-за стеклофазы

- Графит, модифицированный карбидом кремния – представляет собой нанесённый на графит защитный слой SiC

Алмазное покрытие

Алмаз – один из самых прочных материалов, отличающийся высокой теплопроводностью, устойчивостью к коррозии и низким коэффициентом трения. Благодаря этим свойствам он идеален для уплотнительных поверхностей, но высокая стоимость ограничивает его использование в промышленных масштабах

Графит

Глинозем

Вольфрамовый карбид

Карбид кремния

Алмазное покрытие

Принцип работы торцевого уплотнения

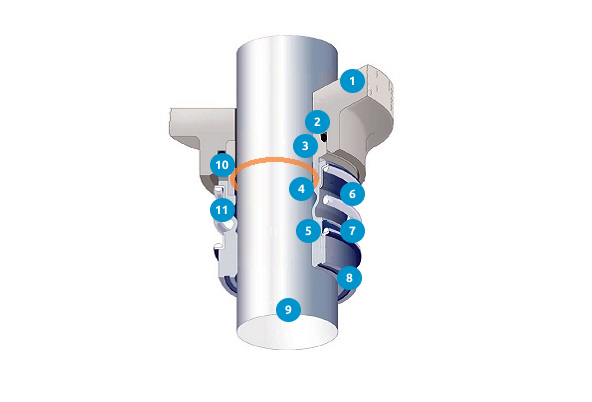

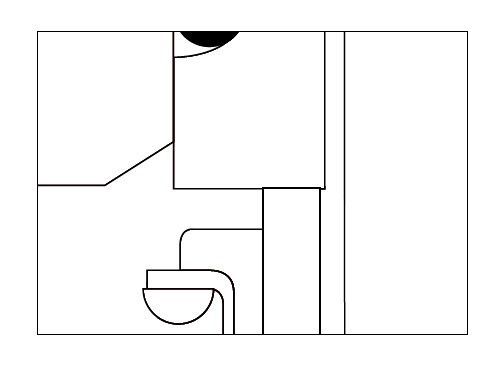

В данном материале рассмотрим механизм образования смазочной пленки в зазоре торцевого сильфонного уплотнения вала с жидкой смазкой. Эта конструкция отличается высокой надежностью благодаря продуманной работе всех компонентов

Вращающаяся часть

- Корпус насоса

- Неподвижное вторичное резиновое уплотнение

- Неподвижное «седло»

- Вращающееся уплотнительное кольцо

- Кольцо передачи крутящего момента

- Пружина

- Кольцо передачи крутящего момента

- Резиновый компенсатор (вращающееся вторичное уплотнение)

- Вал

- Смазочная пленка в зазоре уплотнения

- Зазор уплотнения

Неподвижная часть

- Перекачиваемая среда

- Вращающееся кольцо уплотнения со стороны перекачиваемой среды

- Вращающееся кольцо уплотнения со стороны атмосферы

- Атмосфера

Вращающаяся часть торцевого уплотнения фиксируется на валу насоса и вращается вместе с ним в рабочей среде. Ее основные элементы:

- Резиновый компенсатор: располагается между валом и кольцом передачи крутящего момента, предотвращая утечку рабочей жидкости и обеспечивая осевую гибкость

- Уплотнительное кольцо: плотно прилегает к компенсатору, поддерживая герметичность

- Пружина (6): передает крутящий момент между кольцами, сохраняя стабильность работы

- Осевая гибкость системы достигается за счет упругой деформации компенсатора, который компенсирует загрязнения и отложения на поверхности. Уплотнительное кольцо скользит вдоль вала, а усилие пружины обеспечивает плотное прилегание поверхностей уплотнения в любом рабочем состоянии насоса

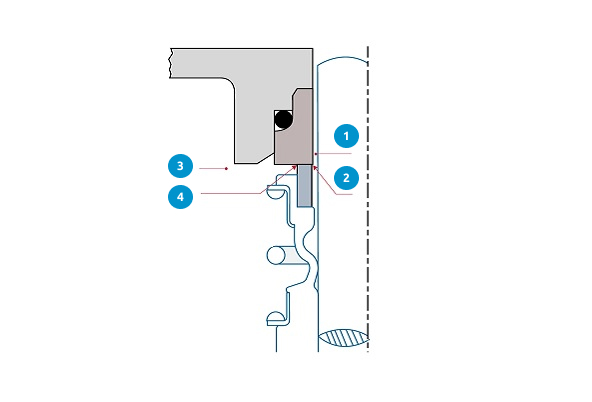

Неподвижная часть уплотнения устанавливается в корпусе насоса и состоит из следующих компонентов:

- Неподвижное седло: контактирует с вращающимся кольцом уплотнения, создавая герметичный барьер

- Вторичное уплотнение: предотвращает утечку между седлом и корпусом насоса, одновременно фиксируя седло на месте

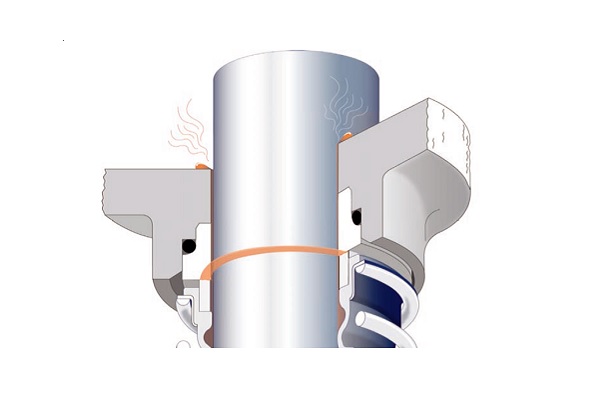

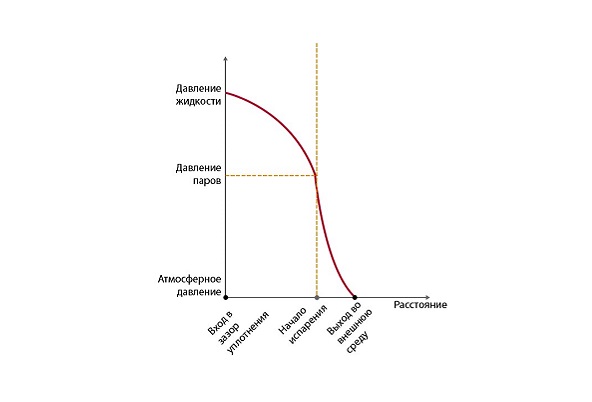

- При работе насоса перекачиваемая среда контактирует с вращающимся кольцом уплотнения. Разница давления между жидкостью в насосе и атмосферой заставляет среду проникать в зазор уплотнения. Это приводит к формированию смазочной пленки, которая снижает износ поверхностей и обеспечивает герметичность

- Поведение уплотнения при пуске

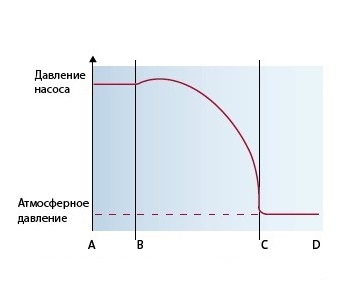

- С началом вращения вала кольца уплотнения расходятся, создавая зазор для проникновения рабочей среды. Давление в этом зазоре плавно снижается от уровня давления жидкости в насосе до атмосферного давления. Смазочная пленка, образующаяся в процессе, минимизирует трение и утечки. Комбинация давления рабочей жидкости и силы сжатия пружины формирует замыкающее усилие, которое обеспечивает герметичность системы как в процессе работы, так и в период простоя насоса

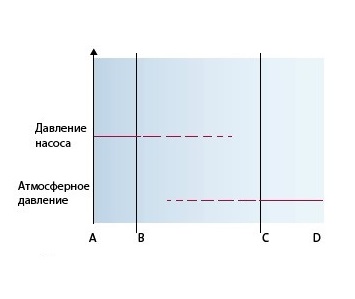

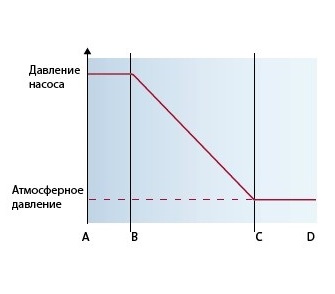

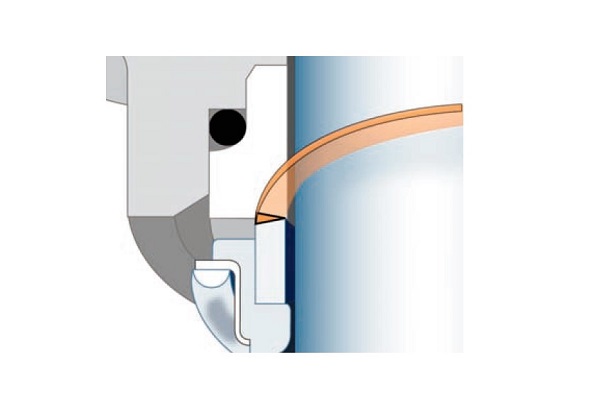

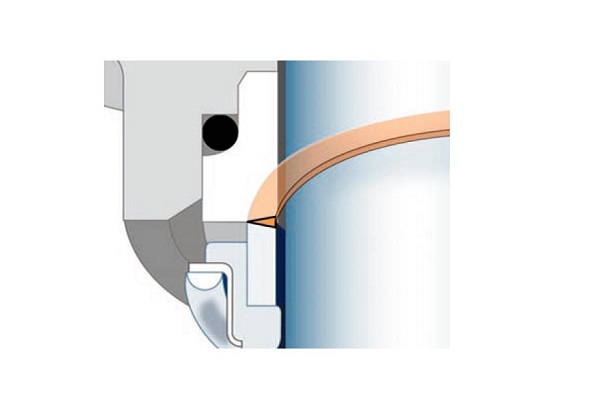

Давление насоса соответствует давлению, создаваемому в камере уплотнения. Линейное снижение давления в зазоре уплотнения называют гидростатическим давлением, которое играет ключевую роль в работе уплотнения

Схема распределение давления №1

Схема распределение давления №2

Схема распределение давления №3

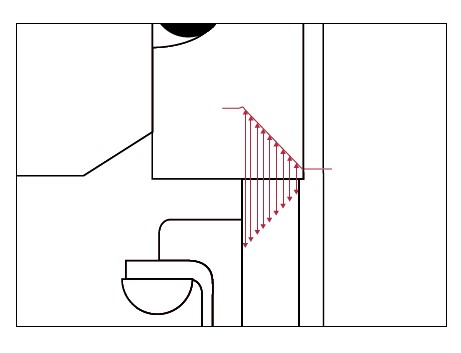

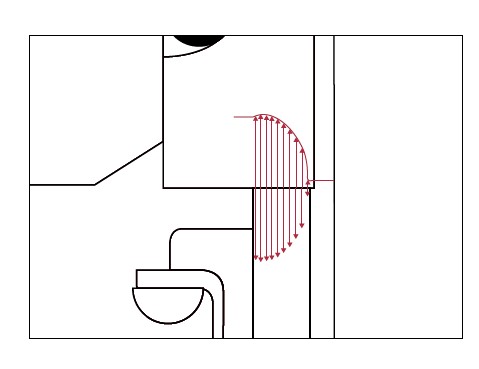

Во время работы насоса давление в смазочной пленке постепенно увеличивается. Этот процесс можно сравнить с поведением автомобиля, скользящего по мокрой дороге. Такое давление называют гидродинамическим давлением, которое возникает в зазоре уплотнения. Сочетание гидродинамического и гидростатического давления обеспечивает равномерное распределение сил в зазоре, что минимизирует износ и утечки

Размыкающее усилие, обозначенное красными стрелками, возникает под воздействием давления в зазоре уплотнения. Для эффективной работы системы смазка должна создавать полную жидкую пленку. Это возможно только при достаточном уровне давления, который компенсирует замыкающее усилие уплотнения. Такая балансировка усилий обеспечивает надежную герметичность и продлевает срок службы уплотнения

Состояние простоя

Распределения гидростатического давления

Распределения комбинированного давления

- В состоянии простоя имеет место только прямой контакт между поверхностями уплотнения

- Размыкающее усилие, возникающее из распределения гидростатического давления

- Размыкающее усилие, возникающее из распределения комбинированного гидростатического и гидродинамического давления

Замыкающее усилие

Части торцевого уплотнения, установленные внутри насоса, находятся под влиянием осевого давления, вызванного воздействием рабочей жидкости. В совокупности с усилием, создаваемым пружиной, это давление формирует замыкающее усилие, которое действует на контактные поверхности уплотнения. Когда разница давлений между рабочей средой и атмосферой превышает примерно 20 бар, замыкающее усилие становится чрезмерным, что препятствует образованию необходимой гидродинамической смазочной пленки. Это может привести к повышенному трению и быстрому износу рабочих поверхностей уплотнения

Чтобы избежать таких последствий, необходимо уменьшить площадь воздействия гидравлического давления, что позволит снизить осевое давление на уплотнение. Это также приводит к уменьшению гидравлической нагрузки на первичные поверхности уплотнения и снижению замыкающего усилия, обеспечивая оптимальные условия для формирования смазочной пленки и снижения износа

Несбалансированные и сбалансированные торцевые уплотнения вала

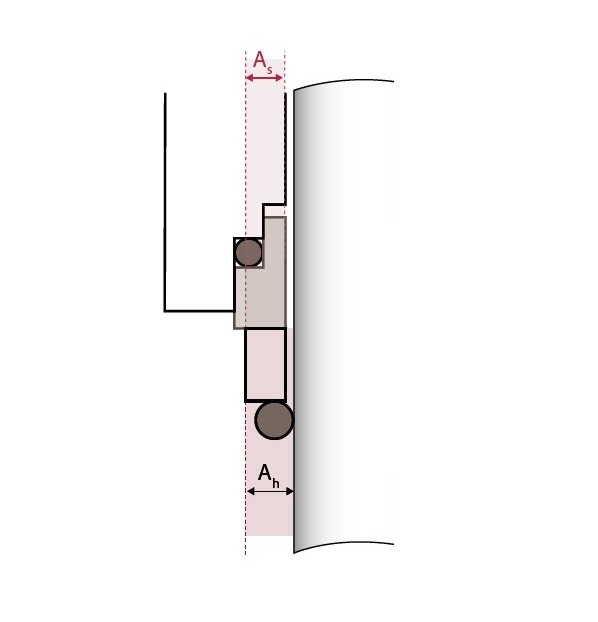

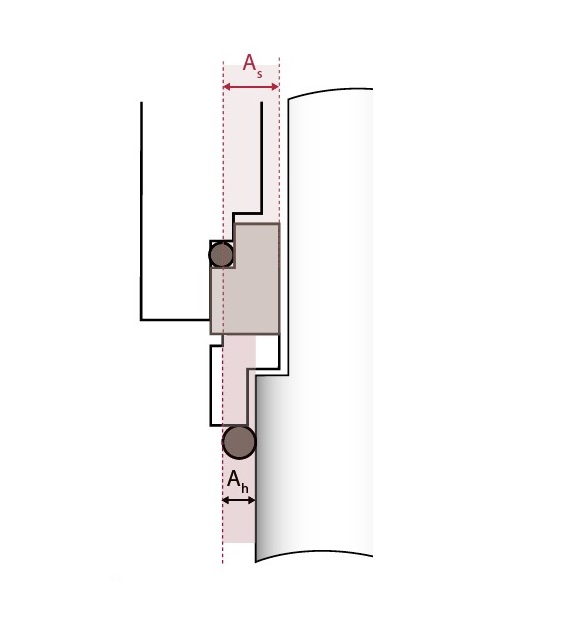

k = гидравлическая нагруженная площадь / площадь = Ah / As

- Коэффициент балансировки k представляет собой отношение между гидравлически нагруженной площадью Ah и площадью поверхности скольжения A.

- Давление насоса, действующее на площадь Ah, ведет к тому, что замыкающее усилие действует на уплотнение. Площадь Ah несбалансированного торцевого уплотнения вала больше площади As, а коэффициент балансировки k больше 1.

- Давление в зоне контакта на площади поверхности скольжения превышает давление перекачиваемой среды.

- Сила сжатия пружины дополнительно повышает давление в зоне контакта.

- Выбранный коэффициент балансировки часто составляет около 1,2.

- В пределах низких давлений перекачиваемой среды несбалансированные торцевые уплотнения вала являются достаточными.

- Площадь Ah сбалансированного торцевого уплотнения вала меньше площади As, а коэффициент балансировки k меньше 1.

- Площадь Ah можно уменьшить, сократив диаметр вала со стороны атмосферы.

- При высоких давлениях перекачиваемой среды или при работе с высокой скоростью используется сбалансированное торцевое уплотнение вала.

- Давление в зоне контакта на площади поверхности скольжения может быть меньше давления перекачиваемой среды.

- Выбранный коэффициент балансировки часто составляет около 0,8.

- Балансировка торцевого уплотнения вала позволяет получить более толстый слой смазывающей пленки в зазоре уплотнения.

- Низкое значение коэффициента k может быть причиной повышения степени утечки или даже привести к размыканию поверхностей уплотнения.

Несбалансированное, k>1

Сбалансированное, k<1

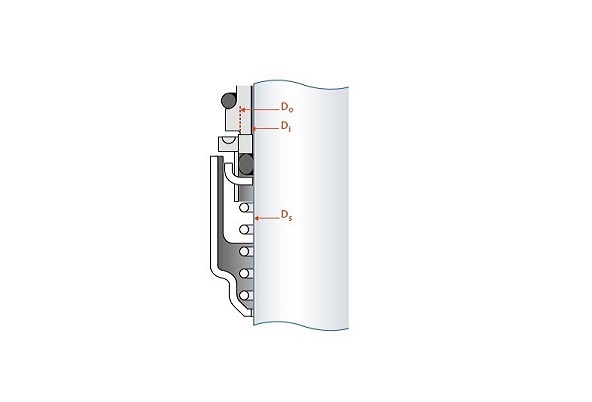

- Диаметр вала, Ds = 16 мм

- Скользящая поверхность уплотнения, внутренний диаметр, Di = 17 мм

- Скользящая поверхность уплотнения, наружный диаметр, Do = 22 мм

- Сила сжатия пружины, Fs = 45 Н

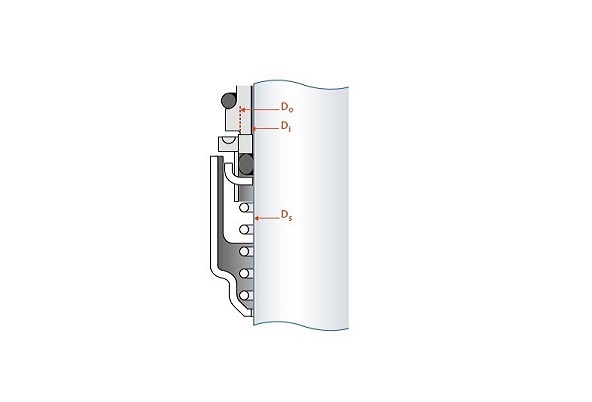

- Диаметр вала, = 16 мм

- Диаметр муфты, Ds = 17,1 мм

- Скользящая поверхность уплотнения, внутренний диаметр, Di = 17 мм

- Скользящая поверхность уплотнения, наружный диаметр, Do = 22 мм

- Сила сжатия пружины, Fs = 45 Н

Несбалансированное уплотнение вала, типа A

Для этих данных получают следующие результаты. Гидравлически нагруженная площадь:

- Ah = п\4 (Do2 - Di2) = п\4 (22 (2) - 16 (2)) = 179 мм2

Площадь поверхности скольжения:

- As = п\4 (Do2 - Di2) = п\4 (22 (2) - 17 (2)) = 153 мм2

Коэффициент балансировки в соответствии с формулой 1 на странице 15:

- k = Ah\A. = 179\153 = 1.17

Замыкающие усилие Fc при давлении 10 бар (1 МПа)

- Fc = Ah x P + Fs = 179 мм2 x 1 МПа + 45 H = 224 H

Сбалансированное уплотнение вала, типа H

Гидравлически нагруженная площадь:

- Ah = п\4 (Do2 - D2s) = п\4 (22 (2) - 17.1 (2)) = 150 мм2

Площадь поверхности скольжения:

- As = п\4 (Do2 - Di2) = п\4 (22 (2) - 17 (2)) = 153 мм2

Коэффициент балансировки в соответствии с формулой 1 на странице 15:

- k = Ah\As = 150\153 = 0.98

Замыкающие усилие Fc при давлении P = 10 бар (1 МПа)

- Fc = Ah x P + Fs = 150 мм2 x 1 МПа + 45 H = 195 H

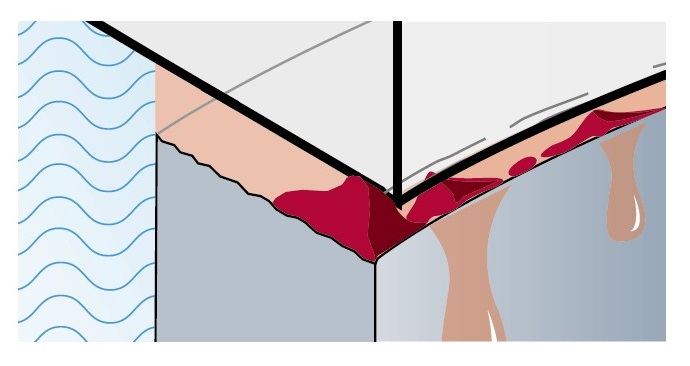

В приведенных примерах, где площади поверхностей скольжения и силы сжатия пружины одинаковы, замыкающее усилие было уменьшено с 224 Н до 195 Н за счет снижения коэффициента балансировки с k = 1,17 до k = 0,98. Меньшее замыкающее усилие способствует снижению износа поверхностей скольжения, что улучшает смазку. Однако в результате этого также наблюдается увеличение степени утечки

Утечки

Смазочная пленка, формирующаяся в зазоре уплотнения во время работы насоса, способствует тому, что часть перекачиваемой среды может просачиваться в сторону атмосферы. Если торцевое уплотнение работает корректно и жидкость не просачивается, это свидетельствует о том, что смазочная пленка испарилась под воздействием тепла, что привело к снижению давления в зазоре уплотнения. В таком случае жидкость не проходит через уплотнение

Следует отметить, что вода может испаряться при температурах ниже 100 °C, если окружающая атмосфера не насыщена парами. Примером является сушка одежды на бельевой веревке на улице

На эффективность работы уплотнения влияют несколько факторов

- чистота поверхностей уплотнения

- степень неровности поверхностей

- вибрации и стабильность работы насоса

- скорость вращения

- диаметр вала

- температура, вязкость и тип перекачиваемой жидкости

- давление насоса

- правильность монтажа уплотнения

Расчет скорости утечки

Скорость утечки торцевого уплотнения вала с жидкой смазкой и параллельными уплотнительными поверхностями, происходящая через зазор уплотнения, определяется по следующей формуле утечки:

Q = П x Rm x h3 x Δp/6 x η x b

Расшифровка формулы

- Q — скорость утечки через зазор торцевого уплотнения

- Rm — средний радиус поверхности скольжения

- h — высота зазора между поверхностями скольжения (толщина смазочной пленки)

- Δp — перепад давления, при котором требуется обеспечить герметичность

- η — динамическая вязкость перекачиваемой жидкости

- b — радиальное удлинение зазора уплотнения (ширина поверхности скольжения)

Пример расчета приведен для уплотнения типа H, работающего с водой при температуре 20°C и давлении 10 бар. В данном случае предполагается, что высота зазора уплотнения составляет 0,2 мкм

Исходные данные для расчета:

- Δp = 10 бар = 1 МПа = 1 x 10 (6) H/m2

- Do = мм (наружный диаметр)

- Di = 17 мм (внутренний диаметр)

- Вязкость = 1 сСт = 0,001 H x c/m2

- h = 0,0002 мм = 0,2 x 10 (-6)м

Таким образом, Rm = (22 + 17)/4 = 9.75 и b = (22 - 17)/2 = 2.5 мм

Используя формулу получаем следующее значение скорости утечки Q:

Q = П x 9.75 x 10 (-3)m x (0.2 x 10 (-6)m x 1 x 10 (6) H/m2/6 x 0.001 H x c/m2 x 2.5 x 10 (-3)m = 1.63 x 10 (-11) m3/c = 0.06 мл/ч

При большей неровности поверхностей уплотнения, приводящей к увеличению высоты зазора уплотнения до 0,3 мкм, степень утечки составляет 0,2 мл/ч

Скорость утечки Q определяется средним радиусом Rm, ширины поверхности скольжения b, перепада давлений Δp и, в значительной степени, от высоты зазора h. Особенно важно учитывать, что удвоение высоты зазора приводит к увеличению утечки в восемь раз при неизменных остальных параметрах

Согласно формуле, уменьшение утечки возможно при увеличении вязкости η\eta. Однако при росте вязкости увеличивается толщина смазочной пленки, что может привести к расширению зазора уплотнения и, как следствие, к увеличению утечек. Зависимость между вязкостью и высотой зазора не является линейной, поэтому предсказать, снизится или возрастет скорость утечки при изменении вязкости, достаточно сложно

Чистота и соосность контактных поверхностей также существенно влияют на высоту зазора и уровень утечек. Гидродинамическое давление увеличивается при возрастании скорости вращения, что может привести к расширению зазора и, соответственно, увеличению скорости утечки

Высота зазора между поверхностями скольжения в 0,2 мкм является типичным значением для торцевых уплотнений, работающих в воде. Это требует, чтобы поверхности уплотнения были предельно гладкими и ровными, обеспечивая стабильную работу и минимальные потери жидкости

Непараллельные поверхности уплотнения

В процессе эксплуатации поверхности торцевых уплотнений могут подвергаться деформациям из-за воздействия температурных и давленческих перепадов. Одним из наиболее распространенных видов таких изменений является образование скошенной поверхности. При этом гидростатическое давление внутри зазора перестает линейно снижаться от уровня давления со стороны насоса к уровню атмосферного давления. В подобных условиях стандартные формулы расчета скорости утечек становятся неприменимыми

Сходящийся зазор

Если зазор уплотнения расширяется в сторону перекачиваемой среды, внутри него происходит повышение гидростатического давления. Этот вид зазора известен как сходящийся

Расходящийся зазор

Когда зазор уплотнения увеличивается в направлении атмосферы, гидростатическое давление в нем уменьшается. Такой зазор называют расходящимся

Общая картина распределения давления внутри зазора формируется как результат взаимодействия гидростатического и гидродинамического компонентов. Такие процессы требуют детального анализа, особенно при необходимости точного прогнозирования утечек и оптимизации работы уплотнения

Испарение

Недостаточное образование или полное отсутствие смазочной пленки нередко становится причиной повреждений уплотнительных поверхностей. Испарение жидкости внутри зазора происходит тогда, когда давление в этом пространстве оказывается ниже давления насыщенных паров перекачиваемой среды. Трение уплотнительных поверхностей вызывает выделение тепла, которое приводит к нагреву жидкости и повышению давления её паров. Это изменение смещает точку начала испарения ближе к зоне перекачиваемой среды

В уплотнениях, работающих с холодной водой, смазочная пленка обычно покрывает весь зазор. При исправной работе через зазор на стороне атмосферы выделяются лишь пары. Однако даже в холодной воде возможно испарение жидкости из-за её утечки через чрезвычайно узкий зазор размером всего 0,0002 мм

Частичное отсутствие смазочной пленки часто возникает на поверхностях скольжения, обращённых в сторону атмосферы, особенно при работе с водой, температура которой превышает 100C. Это явление вызвано испарением жидкости из-за перегрева смазочной пленки

Отложения и следы износа

При испарении смазочной пленки в зазоре уплотнения растворенные твердые вещества оседают на уплотнительных поверхностях. Если толщина этих отложений превышает допустимую толщину смазочной пленки, это может привести к утечкам. В случае образования твердых отложений на одной из уплотнительных поверхностей могут появиться следы износа. При наличии мягких или липких отложений их накопление может привести к размыканию поверхностей уплотнения, что также увеличивает риск утечек

Типы торцевых уплотнений вала

Используются для предотвращения утечек рабочих жидкостей и обеспечения надежной герметизации в различных промышленных системах. Они подразделяются на несколько типов в зависимости от конструкции, способа работы и области применения

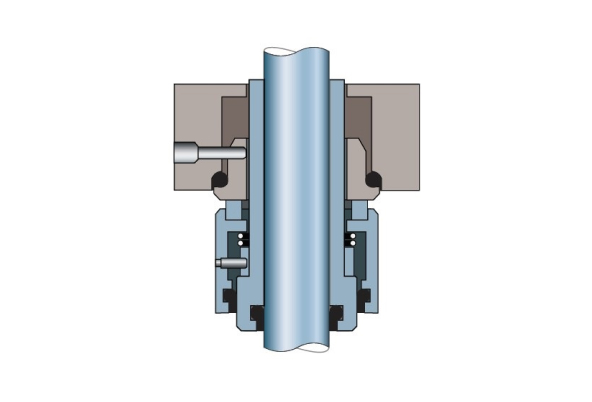

Несбалансированное кольцевое уплотнение с жесткой системой передачи крутящего момента

Уплотнение с усиленной кольцевой конструкцией, обеспечивающее надежную передачу крутящего момента, предназначено для работы с твердыми материалами, такими как карбид вольфрама (WC/WC) или карбид кремния (SiC/SiC), даже при недостаточном уровне смазки. Вторичным элементом уплотнения служит уплотнительное кольцо, однако его использование может привести к износу поверхности вала под кольцом и созданию риска блокировки осевого движения вращающейся части уплотнения

Резиновое сильфонное уплотнение

Сильфонное уплотнение, в котором передача крутящего момента осуществляется через пружину и сильфон, не подходит для работы с твердыми материалами в условиях недостаточной смазки. Сильфон обеспечивает защиту вала от износа и предотвращает блокировку осевого движения, вызванную отложениями или перегревом вала

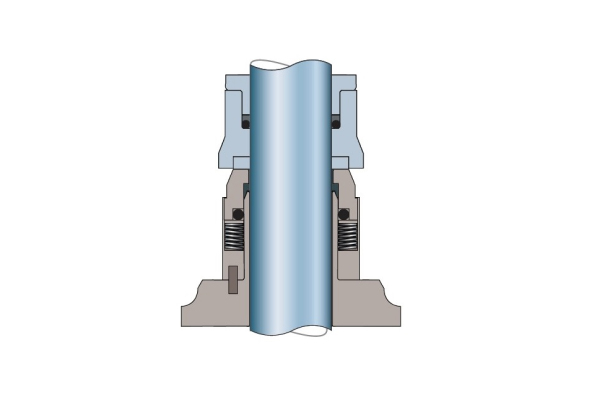

Несбалансированное кольцевое уплотнение с пружиной в качестве элемента передачи крутящего момента

Простое кольцевое уплотнение, рассчитанное на работу при низком давлении, использует пружину в качестве элемента передачи крутящего момента. Эффективность работы уплотнения зависит от направления вращения вала. Уплотнение, изображенное на рисунке, предназначено для вала с вращением против часовой стрелки. Этот тип уплотнения идеально подходит для эксплуатации в условиях низкой температуры с чистой водой, где поверхности уплотнения выполнены из комбинации керамики и графита

Сбалансированное кольцевое уплотнение с пружиной со стороны атмосферы

Благодаря балансировке данное кольцевое уплотнение подходит для работы в условиях высокого давления. Оно эффективно при перекачивании высоковязких жидкостей, содержащих загрязнения и волокна, поскольку пружина расположена на атмосферной стороне. Уплотнение также выделяется прочной конструкцией элемента передачи крутящего момента, что обеспечивает его надежность и долговечность

Резиновое сильфонное уплотнение с уменьшенной площадью поверхности уплотнения

Резиновое сильфонное уплотнение, схожее с типом B, но с уменьшенной площадью поверхности уплотнения. Сокращение площади делает это уплотнение особенно эффективным для работы с высоковязкими жидкостями и жидкостями, предотвращающими замерзание

Сбалансированное картриджное кольцевое уплотнение с жесткой системой передачи крутящего момента

Данный тип уплотнения установлен в картридже, что обеспечивает его безопасную и удобную замену. Как и в случае с уплотнением типа D, балансировка конструкции позволяет использовать это кольцевое уплотнение в средах с высоким давлением

Сбалансированное сильфонное картриджное уплотнение из прокатного металла

Металлический сильфон выполняет функцию как пружины, так и элемента передачи крутящего момента. В данном типе уплотнения используются только неподвижные резиновые элементы, что минимизирует риск застревания, аналогично уплотнению типа B

Несбалансированное кольцевое уплотнение типа A с уменьшенной площадью поверхности уплотнения

Кольцевое уплотнение, схожее с типом A, но с уменьшенной площадью поверхности уплотнения. Уменьшение площади поверхности несбалансированного уплотнения приводит к увеличению коэффициента балансировки по сравнению с типом A. Это позволяет расширить диапазон допустимых рабочих давлений и температур. Как и уплотнение типа G, данный тип отлично подходит для работы с высоковязкими жидкостями и жидкостями, предотвращающими замерзание

Два уплотнения, установленные по схеме «back-to-back» (развернуты друг к другу)

Тип уплотнения предполагает использование чистой промывочной жидкости, давление которой превышает давление перекачиваемой среды. Это полностью исключает возможность утечки рабочей жидкости в атмосферу, а чистая промывочная жидкость обеспечивает качественную смазку поверхностей обоих уплотнений

Два уплотнения, установленные по схеме «tandem» (последовательно)

Данное уплотнение предполагает использование чистой промывочной жидкости с давлением ниже, чем давление перекачиваемой среды. Это обеспечивает охлаждение уплотнительных колец, работающих в перекачиваемой среде, и предотвращает утечки

Системы уплотнения

Некоторые из описанных выше типов уплотнений вала могут быть интегрированы в состав сложных систем уплотнения, а также использоваться в сдвоенных уплотнениях. Такие системы предусматривают применение двух уплотнений, расположенных последовательно или параллельно, что обеспечивает дополнительную защиту и надежность

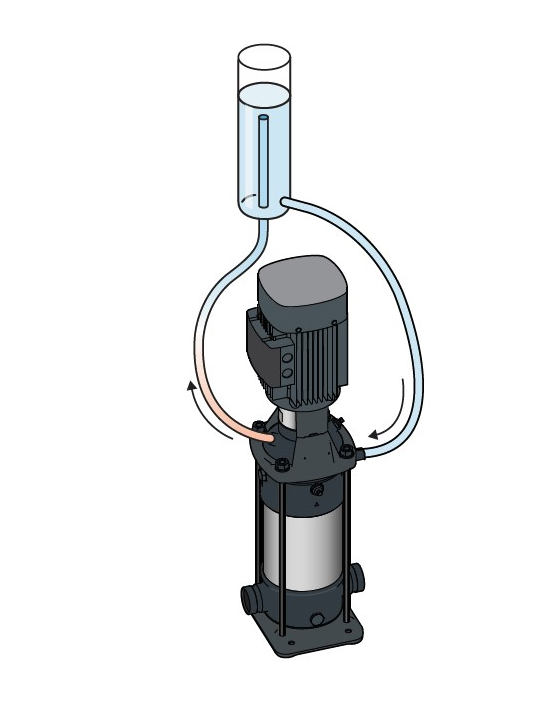

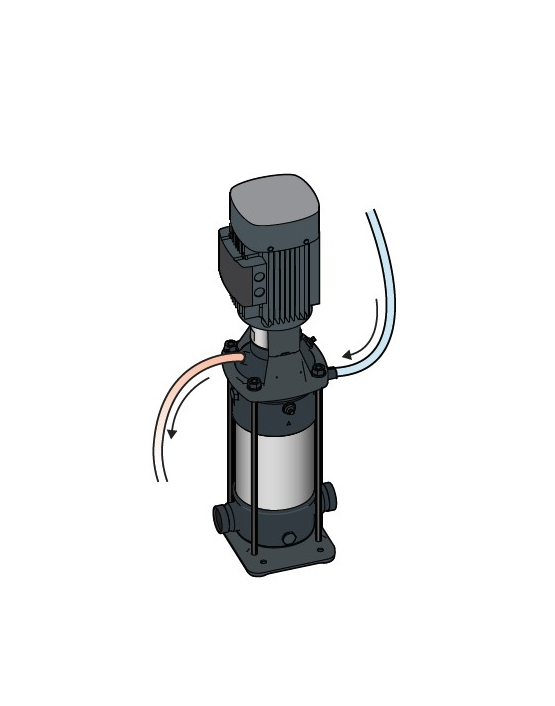

Промывка

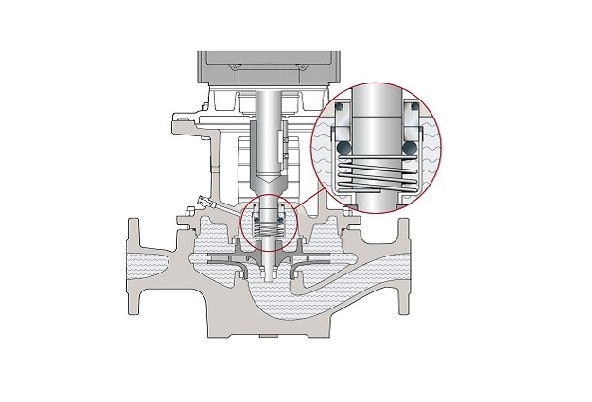

В некоторых случаях требуется охлаждение поверхностей уплотнения одинарных торцевых уплотнений вала или удаление отложений, образующихся в камере уплотнения. Для решения этой задачи может использоваться промывочная трубка, устанавливаемая между напорной стороной насоса и камерой уплотнения

Охлаждающая жидкость, циркулируя через камеру уплотнения, возвращается обратно в поток перекачиваемой среды. Это способствует поддержанию оптимальной температуры и обеспечивает эффективное удаление возможных отложений, улучшая общее состояние уплотнения

Для подобных систем достаточно использовать трубку с диаметром Ø10/Ø8, которая обеспечивает необходимую циркуляцию жидкости и надежную работу уплотнения. Такой подход помогает продлить срок службы уплотнений и повысить надежность насосного оборудования

Конструкция насоса может включать внутреннюю циркуляцию между напорной стороной и камерой уплотнения, что позволяет достичь тех же эффектов. Этот подход обеспечивает охлаждение уплотнительных поверхностей и удаление отложений, улучшая циркуляцию жидкости внутри камеры уплотнения и повышая надежность работы оборудования

Внутренняя циркуляция между напорной стороной и камерой уплотнения

Двойные уплотнения могут быть установлены по двум схемам: «tandem», когда их седла ориентированы в одном направлении вдоль вала, или «back-to-back», когда седла расположены в противоположных направлениях

Такие конструкции обеспечивают дополнительные возможности, включая контроль температуры, давления или расхода промывочной жидкости, используемой для охлаждения или нагрева. Это решение повышает эффективность и надежность системы, особенно в условиях работы с агрессивными, высокотемпературными или вязкими средами

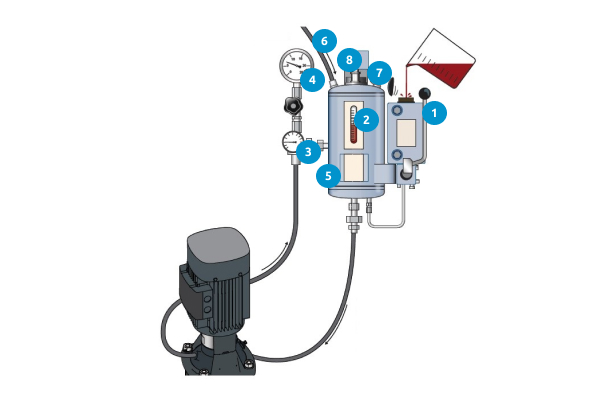

Системы промывки сдвоенного уплотнения схемы «back-to-back» (тип O)

Между двумя уплотнениями располагается затворная жидкость под давлением, которая служит барьером и обеспечивает герметичность. Использование затворной жидкости дает значительные преимущества по сравнению с одинарными уплотнениями, особенно для уплотнений, контактирующих с перекачиваемой средой

Такая схема особенно актуальна для работы с токсичными или взрывоопасными жидкостями, где утечка рабочей среды в атмосферу категорически недопустима. Давление затворной жидкости поддерживается выше давления в насосе, что исключает проникновение перекачиваемой жидкости наружу. При этом любые утечки возможны только в сторону перекачиваемой среды, что дополнительно повышает безопасность

Для обеспечения надежной работы давление затворной жидкости должно быть как минимум на 2 бара или на 10% выше давления рабочей среды в зоне уплотнения. Помимо этого, затворная жидкость, будучи чистой и находясь под высоким давлением, выполняет роль смазки для всех контактных поверхностей уплотнения, способствуя их охлаждению и снижению износа

Для уплотнений, расположенных по схеме "back-to-back", в качестве затворной жидкости чаще всего применяются вода или водно-глицериновые смеси. Эти жидкости безопасны, нетоксичны и совместимы с большинством типов перекачиваемых сред. Важно, чтобы затворная жидкость не вступала в химическую реакцию с рабочей жидкостью

Для обеспечения избыточного давления затворной жидкости относительно давления перекачиваемой среды могут использоваться различные источники давления

Обеспечение фиксированного давления

Фиксированное давление с помощью сосуда

Используется сосуд с жидкостью под давлением, на 10% или 2 бар превышающим давление в перекачиваемой жидкости

Преимущества

- Компенсация утечек

- Охлаждение уплотнения благодаря естественной конвекции или принудительной циркуляции

- Контроль давления в затворной жидкости

- Возможность сигнализации при низком или высоком уровне затворной жидкости

- Заправка затворной жидкости без потери давления в системе

- Поддержание давления затворной жидкости за счет подачи воздуха под постоянным давлением

- Мониторинг температуры и уровня жидкости

- Ручной заливной насос

- Индикатор уровня

- Температурный датчик

- Манометр

- Сосуд под давлением

- Подвод постоянного давления воздуха

- Предохранительный клапан

- Реле высокого/низкого уровня

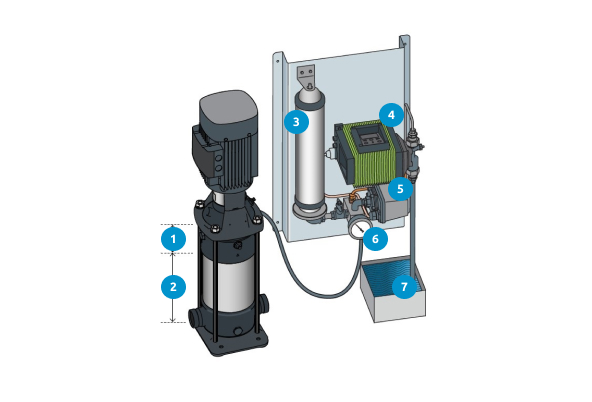

Фиксированное давление, достигаемое с помощью дозирующего насоса

Альтернативным способом поддержания стабильного давления в камере уплотнения является использование дозирующего насоса. Такой насос автоматически регулирует и поддерживает заданный уровень избыточного давления. Этот метод особенно эффективен для тупиковых систем, где требуется только обеспечение охлаждения камеры уплотнения

- Камера уплотнения с затворной жидкостью

- Насосная часть

- Мембранный резервуар

- Дозирующий насос

- Реле давления

- Манометр для затворной жидкости

- Резервуар с затворной жидкостью

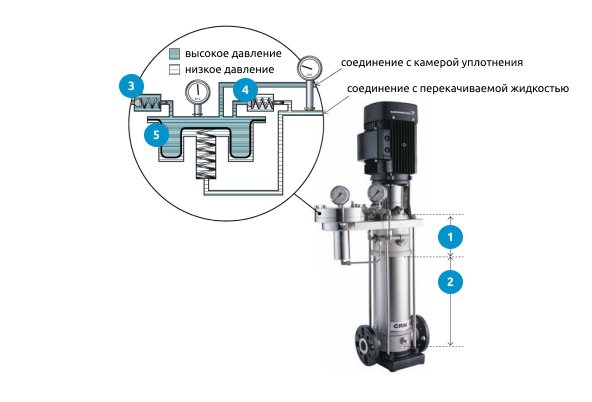

Фиксированное давление, достигаемое с помощью напорного гидроусилителя

Напорный гидроусилитель автоматически создает давление, которое превышает давление перекачиваемой жидкости на 2 бара, независимо от его текущего уровня. Система самостоятельно поддерживает избыточное давление до полного опустошения резервуара. Для работы гидроусилителя требуется цикличный режим с периодическими перерывами для его дозаправки

- Камера уплотнения с затворной жидкостью

- Насос с перекачиваемой жидкостью

- Обратный клапан, сторона впуска

- Предохранительный обратный клапан (>5 бар)

- Мембрана из эластомера

На впускной линии затворной жидкости обязательно устанавливается обратный клапан, чтобы предотвратить возникновение обратного давления на источник подачи!

Системы промывки сдвоенного уплотнения, установленного по схеме «tandem» (тип Р)

Система представляет собой камеру уплотнения, в которой установлены два торцевых уплотнения, расположенные последовательно (схема «tandem»). Промывочная жидкость, находящаяся между уплотнениями, имеет более низкое давление по сравнению с давлением перекачиваемой среды. Такое решение предоставляет следующие преимущества для уплотнения со стороны продукта:

- Отсутствие испарения в зазоре уплотнения – это предотвращает образование отложений и кристаллизацию, вызванную воздействием промывочной жидкости

- Смазка и охлаждение – промывочная жидкость обеспечивает смазку и охлаждение даже при работе насоса всухую или в условиях пониженного давления

Такой подход позволяет продлить срок службы уплотнений и улучшить их эксплуатационные характеристики

Существует несколько вариантов подачи промывочной жидкости из напорного резервуара в камеру уплотнения

Камера уплотнения, соединенная с резервуаром замкнутым контуром (№1)

Промывочная жидкость, которая циркулирует благодаря естественной конвекции или работе отдельного насоса, выполняет функции смазки и охлаждения поверхностей уплотнения. В этой системе промывочную жидкость в резервуаре требуется периодически заменять, так как она постепенно загрязняется из-за контакта с перекачиваемой средой

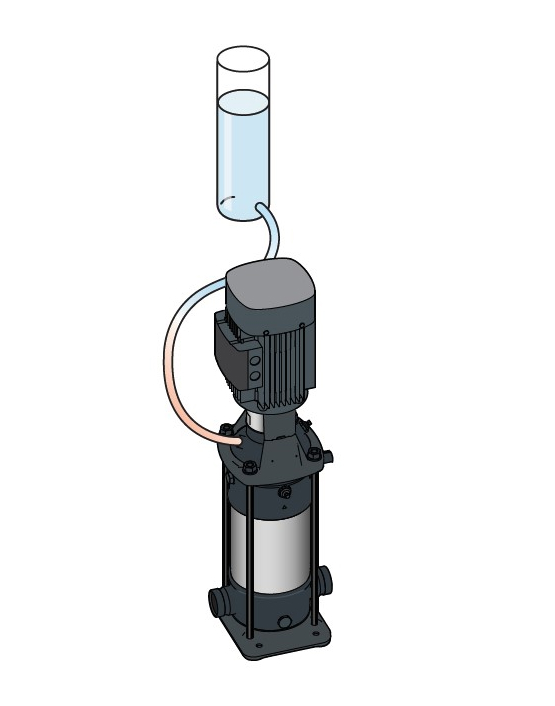

Камера уплотнения с тупиковым соединением с резервуаром (№2)

Резервуар подключается к камере уплотнения посредством одной трубки. Промывочная жидкость обеспечивает смазку уплотнительных поверхностей, однако её охлаждающие свойства менее эффективны по сравнению с системами с принудительной циркуляцией. По мере эксплуатации жидкость в резервуаре загрязняется перекачиваемой средой, поэтому её требуется периодически заменять

Камера уплотнения с внешней промывочной жидкостью (№3)

Данная схема обеспечивает прохождение промывочной жидкости через камеру уплотнения с последующим сливом. Это позволяет эффективно охлаждать и смазывать уплотнительные поверхности, а также контролировать утечки через уплотнение

Другие системы уплотнений

Стерильные уплотнения вала

Уплотнения вала, предназначенные для использования в насосах, работающих в стерильных и санитарно-гигиенических условиях, предъявляют особые требования, значительно отличающиеся от стандартных решений. Важным условием является их соответствие установленным нормам и стандартам

Материалы, из которых изготовлены такие уплотнения, должны соответствовать строгим требованиям, обеспечивая возможность тщательной очистки, устойчивость к воздействию перекачиваемой среды, а также стерилизацию без необходимости разборки. Низкая шероховатость и электрополировка обязательны для деталей, находящихся в контакте с рабочей средой. На рисунке такие элементы обозначены желтым цветом

Особое внимание следует уделить компонентам из эластомеров. Эти детали должны сохранять устойчивость к химическим воздействиям перекачиваемых сред и выдерживать высокие температуры, возникающие при очистке. Основная цель этих требований — обеспечить полную очистку всех поверхностей уплотнения, находящихся в контакте с жидкостью, и гарантировать их соответствие санитарным нормам

Уплотнение вала типа D

Уплотнение вала типа D предназначено для применения в условиях с умеренными требованиями к очистке. Конструкция была усовершенствована за счет модернизации вторичных уплотнений, что позволило исключить зазоры и значительно повысить герметичность. Благодаря этому уплотнение предотвращает накопление загрязнений и обеспечивает более надежную защиту от утечек

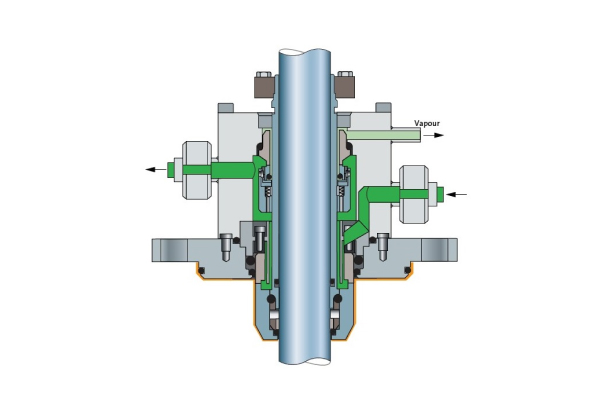

Комплексное санитарное уплотнение вала

Пример сложного санитарного уплотнения вала мешалки, разработанного для обеспечения максимально высоких требований к стерилизации и легкости очистки. В качестве барьерной жидкости (зеленый цвет) может использоваться паровой конденсат. Электрополированные поверхности, отмеченные желтым цветом, обеспечивают гигиеническую чистоту. Вторичные уплотнения со стороны рабочей среды были модернизированы, что позволило полностью устранить зазоры для повышения надежности и гигиеничности

Торцевые уплотнения вала для высоких скоростей вращения

Уплотнения вала для насоса BME

При скорости вращения вала свыше 15–20 м/с рекомендуется использовать вращающееся «седло» для уменьшения дисбаланса уплотнения. Основное преимущество такого решения заключается в его способности быстро выравнивать положение при нарушении соосности вала. Это достигается благодаря работе пружины, что позволяет минимизировать износ муфты под уплотнительным кольцом и повышает долговечность всей конструкции

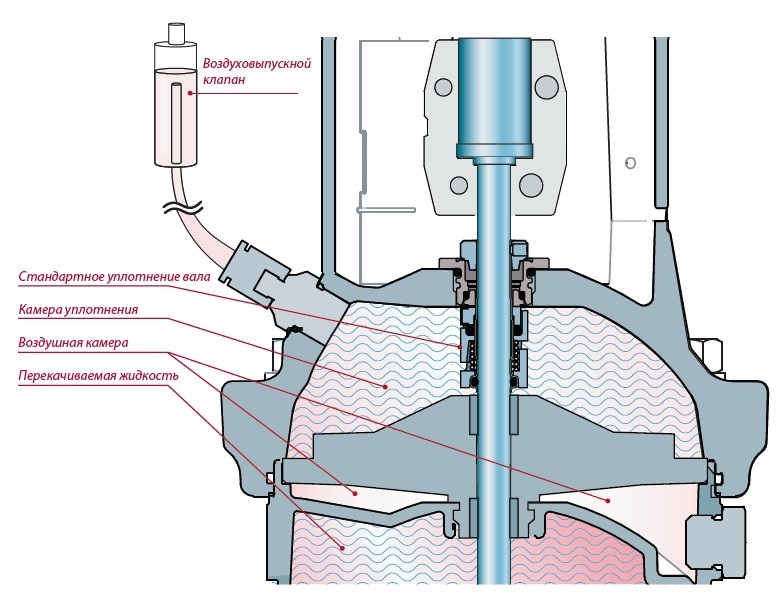

Системы уплотнения

При перекачивании чистых жидкостей с высокими температурами, таких как горячая вода или нагретое масло, может быть целесообразно увеличить длину насоса. Это позволяет разместить под камерой уплотнения воздушную камеру. Такое расположение отодвигает стандартное уплотнение вала от горячей перекачиваемой среды, что способствует формированию стабильной смазочной пленки в зазоре уплотнения

Обмен жидкости между насосной частью и камерой уплотнения сведен к минимуму благодаря наличию дросселя вокруг вала. Это решение обеспечивает дополнительную защиту уплотнения и способствует его долговечной и надежной работе даже при экстремальных температурах

С воздушным охлаждением для высоких температур

При перекачивании чистых жидкостей при высоких температурах, таких как горячая вода или нагретое масло, может быть целесообразно увеличить длину насоса. Это позволяет создать воздушную камеру под камерой уплотнения

Такое расположение обеспечивает:

- Удалённость стандартного уплотнения вала от горячей перекачиваемой среды

- Стабильную смазочную пленку в зазоре уплотнения, что увеличивает срок службы уплотнения

- Ограниченный обмен жидкости между насосной частью и камерой уплотнения за счёт установленного дросселя вокруг вала

Автоматический воздуховыпускной клапан

Для вентилирования камеры уплотнения необходим автоматический воздуховыпускной клапан. Его применение обеспечивает:

- Эффективный отвод воздушных скоплений

- Отсутствие необходимости во внешних соединениях, что упрощает конструкцию и снижает эксплуатационные затраты

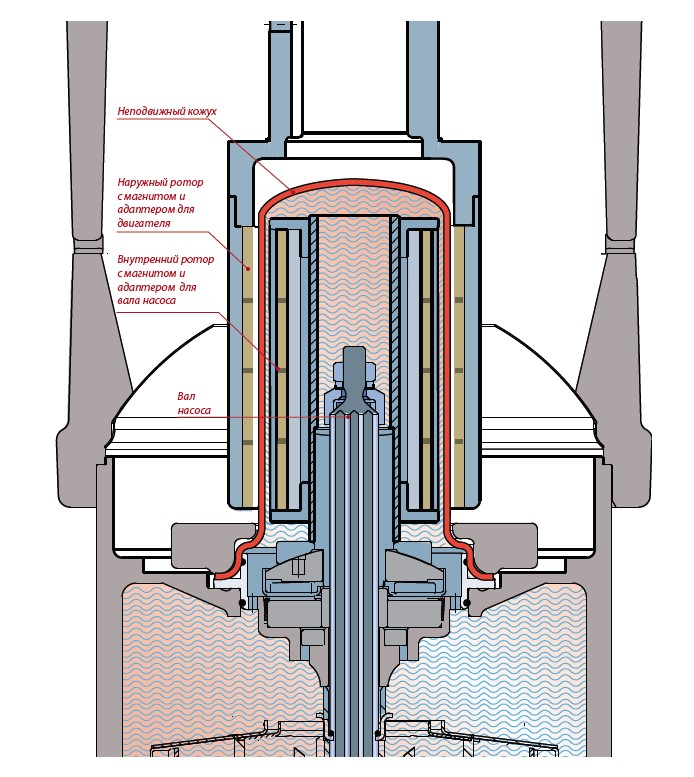

С магнитным приводом

Для полного предотвращения утечек через уплотнение вала используется герметичный кожух, изолирующий насосную часть от внешней среды

Система включает:

- Внутренний и внешний магнитные роторы, расположенные по обе стороны герметичного кожуха

- Бесконтактную передачу крутящего момента от двигателя к валу насоса за счёт магнитного сцепления

- Фиксированные уплотнительные кольца, предотвращающие попадание перекачиваемой жидкости в область магнитов

Особенности

- Отсутствие механического контакта между подвижными элементами исключает износ

- Не требует внешних соединений, что упрощает установку и обслуживание

- Повышенная надежность за счёт герметичной конструкции

Наружного уплотнения

Этот тип уплотнения применяется при перекачивании агрессивных, но не токсичных жидкостей, обеспечивая изоляцию вращающихся элементов (уплотнительных пружин и оправки) от контактирующей среды

Принцип работы

- Создаётся внутреннее избыточное давление, которое удерживает уплотнительные поверхности вместе

- Широкий зазор между валом и «седлом» позволяет жидкости свободно циркулировать, обеспечивая охлаждение уплотнения

- Изоляция уплотнительных элементов увеличивает их срок службы, снижая воздействие агрессивных сред

Особенности

- Предотвращает контакт перекачиваемой жидкости с чувствительными элементами уплотнения

- Обеспечивает эффективное охлаждение за счёт циркуляции жидкости

- Увеличивает срок службы уплотнения благодаря минимальному механическому воздействию

Для погружных двигателей

Погружные двигатели работают при незначительном перепаде давления между внутренним и внешним пространством, что позволяет использовать стандартные торцевые и манжетные уплотнения вала

Особенности системы:

- Торцевые уплотнения вала обладают большей долговечностью, чем манжетные аналоги

- Специальные меры предотвращают избыточное повышение давления внутри двигателя

- Оптимизированная конструкция уплотнения обеспечивает стабильную работу и защиту внутренних компонентов

Преимущества

- Продленный срок службы торцевых уплотнений

- Надёжная герметизация без сложных дополнительных механизмов

- Снижение риска перегрева и выхода из строя из-за давления

Критерии выбора торцевого уплотнения вала

При подборе торцевого уплотнения вала необходимо учитывать следующие параметры:

- Диаметр вала

- Тип перекачиваемой жидкости

- Температурный режим в зоне уплотнения

- Давление в области уплотнения

- Скорость вращения вала

Диаметр вала

Размер уплотнения должен соответствовать диаметру вала насоса. Если стандартного уплотнения подходящего диаметра нет, возможна коррекция размера вала с помощью втулки

Тип перекачиваемой жидкости

Материалы уплотнения должны быть стойкими к воздействию рабочей среды

- Вязкость жидкости влияет на образование смазочной пленки и уровень утечки

- Температура жидкости напрямую влияет на ее вязкость

- Для жидкостей с динамической вязкостью до 2500 сП подходит одинарное уплотнение

- При более высокой вязкости рекомендуется двойная схема "back-to-back" для эффективного уплотнения

Температурный режим в зоне уплотнения

Температура в области уплотнения может отличаться от температуры перекачиваемой жидкости

- Эластомерные элементы уплотнения должны выдерживать рабочий диапазон температур

- Если температура превышает точку кипения жидкости, это ухудшает смазку, что требует подбора термостойких материалов и оптимальной конструкции уплотнения

Давление в зоне уплотнения

При работе в условиях высокого давления необходимо применять сбалансированное уплотнение, способное выдерживать нагрузки без потери эффективности

Скорость вращения вала

- При низкой скорости вращения возможно возникновение шума, так как смазочная пленка в зазоре уплотнения становится слишком тонкой

- Если скорость превышает 15 м/с, рекомендуется использовать сбалансированное уплотнение с вращающимся «седлом», что снижает дисбаланс и увеличивает срок службы системы

При выборе материала для поверхностей уплотнения вала, помимо основных параметров, следует учитывать содержание абразивных частиц и примесей в перекачиваемой жидкости. Важную роль играет объем доступного пространства для установки уплотнения, особенно в случаях с ограниченным монтажным местом

Кроме того, необходимо учитывать риск скопления разрушающих частиц со стороны окружающей среды, что может привести к преждевременному износу уплотнения. Также важны характеристики самой жидкости, такие как степень токсичности, взрывоопасность и возможное влияние на здоровье. Эти факторы напрямую влияют на выбор конструкции и материалов уплотнения, обеспечивая его надежность и долговечность в эксплуатации

Вывод

Торцевые уплотнения вала бывают разных типов, адаптированных под различные рабочие условия. Их выбор определяется характеристиками перекачиваемой жидкости, температурными режимами, уровнем давления и скоростью вращения

Для эксплуатации в сложных условиях одинарные уплотнения могут использоваться в составе более сложных систем, включающих дополнительные элементы, такие как трубки, мембраны, пружины, клапаны и охлаждающие контуры. Эти компоненты обеспечивают дополнительную защиту, улучшая эффективность и долговечность уплотнительной системы