Расчёт и требования к электропитанию насосного оборудования в промышленных системах

Влияние напряжения питания на работу промышленных насосов

Промышленные насосы – ключевая часть производственной инфраструктуры, которая обеспечивает непрерывное перемещение жидкостей и газов в технологических процессах. Стабильность и эффективность их работы напрямую зависит от качества электропитания. В данном обзоре рассмотрим технические аспекты электроснабжения насосного оборудования и особенности его эксплуатации в условиях российских промышленных предприятий

Основные принципы электропитания насосных систем

Мощность насосного агрегата определяется комплексом параметров, характеризующих условия его работы в конкретной технологической системе. Основополагающими факторами являются физико-химические свойства перекачиваемой среды, такие как вязкость, плотность и температура. Существенное влияние оказывают гидравлические характеристики системы, в частности, геометрическая высота подъема жидкости и гидравлические потери напора в трубопроводной системе. Эффективность преобразования электрической энергии в механическую работу характеризуется коэффициентом полезного действия насосного агрегата

- На российских предприятиях стандартно используется трехфазная сеть переменного тока напряжением 400 В с частотой 50 Гц для мощных промышленных насосов производительностью от 100 до 1000 м³/час

- Насосное оборудование малой мощности, как правило до 2,2 кВт, работает от однофазной сети 230 В

Отклонение параметров электропитания от номинальных значений приводит к комплексу негативных последствий: повышенному тепловыделению в обмотках электродвигателя, существенному снижению энергоэффективности и ускоренному износу подшипниковых узлов

Методика расчета и подбора насосного оборудования

При проектировании насосных станций первостепенное значение имеет корректный расчет рабочих параметров. Подача насоса, измеряемая в кубических метрах в час, должна соответствовать технологическим требованиям процесса с учетом возможных пиковых нагрузок. Напор, измеряемый в метрах водяного столба (м. вод. ст.), рассчитывается как сумма геометрической высоты подъема и потерь напора в трубопроводной системе

Формула расчета мощности насоса

P = (Q * H * ρ * g) / (3600 * η)

- Q — расход в м³/ч

- H — напор в метрах

- ρ — плотность воды (1000 кг/м³)

- g — ускорение свободного падения (9,81 м/с²)

- η — КПД современных промышленных насосов составляет 0,65–0,85 в зависимости от типа конструкции

Пример расчёта

- 2 м³/ч и напор 12 метров

- P = (2 * 12 * 1000 * 9,81) / (3600 * 0,7) ≈ 93 Вт

Важные рекомендации при подборе оборудования

- Для предотвращения перегрузок рекомендуется выбирать насос с запасом мощности 20–30%

- При расчёте мощности насоса необходимо учитывать КПД, указанный в технических характеристиках оборудования

- Учитывать возможные пиковые нагрузки в системе

- Принимать во внимание условия эксплуатации оборудования и шкафов управления

Нормативные требования и особенности эксплуатации в России

Эксплуатация насосного оборудования в России регламентируется следующими нормативными документами:

- ГОСТ Р 54807-2011

Является основным стандартом, устанавливающим технические требования к центробежным насосам, включая допустимые отклонения рабочих параметров и методы их контроля - СП 31.13330.2012

Регламентирует требования к проектированию насосных станций систем водоснабжения - ПУЭ

Правила устройства электроустановок 7-го издания содержит требования к электрическому подключению и защите насосного оборудования - ГОСТ 33969-2016

Определяет методы оценки энергоэффективности насосных систем и соответствует международному стандарту ISO/ASME 14414 - ФЗ №261

«Об энергосбережении и о повышении энергетической эффективности» устанавливает основные принципы энергосбережения при эксплуатации насосного оборудования

Энергоэффективность и техническое обслуживание

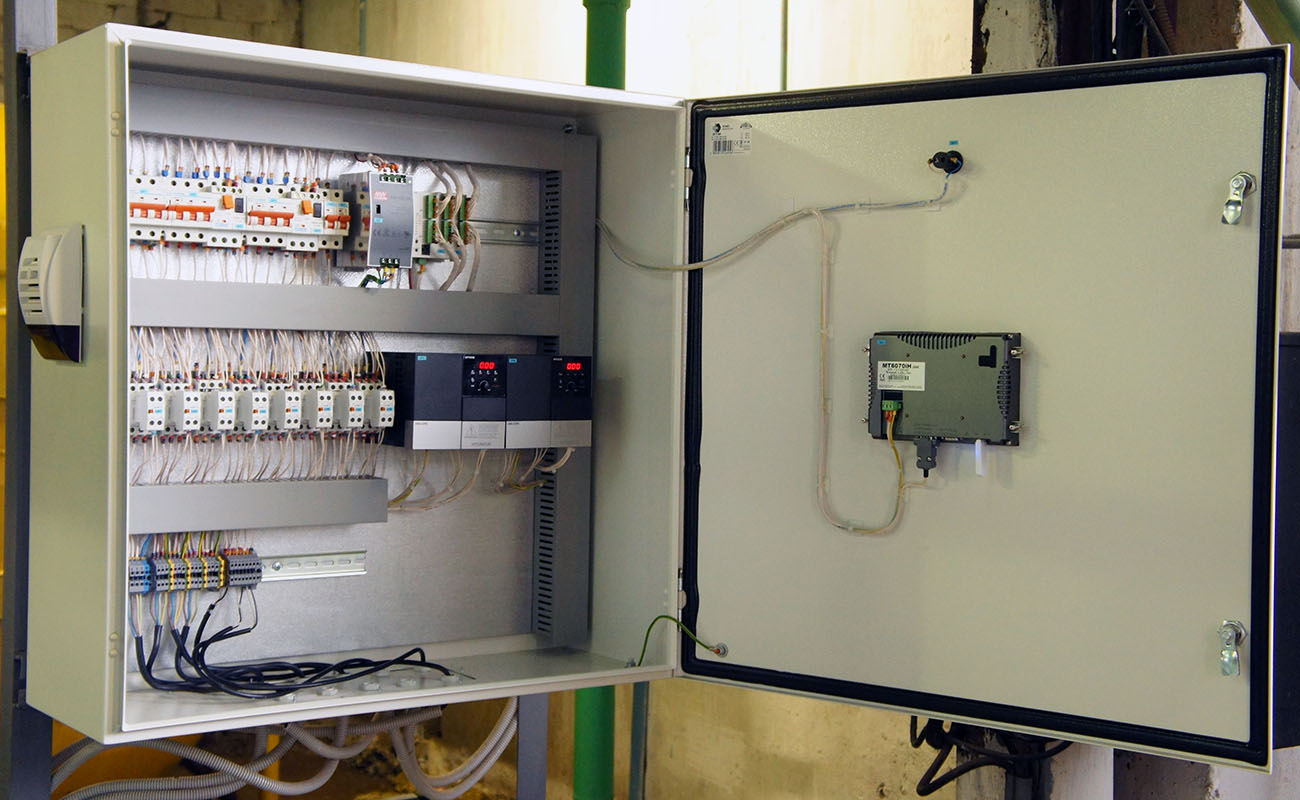

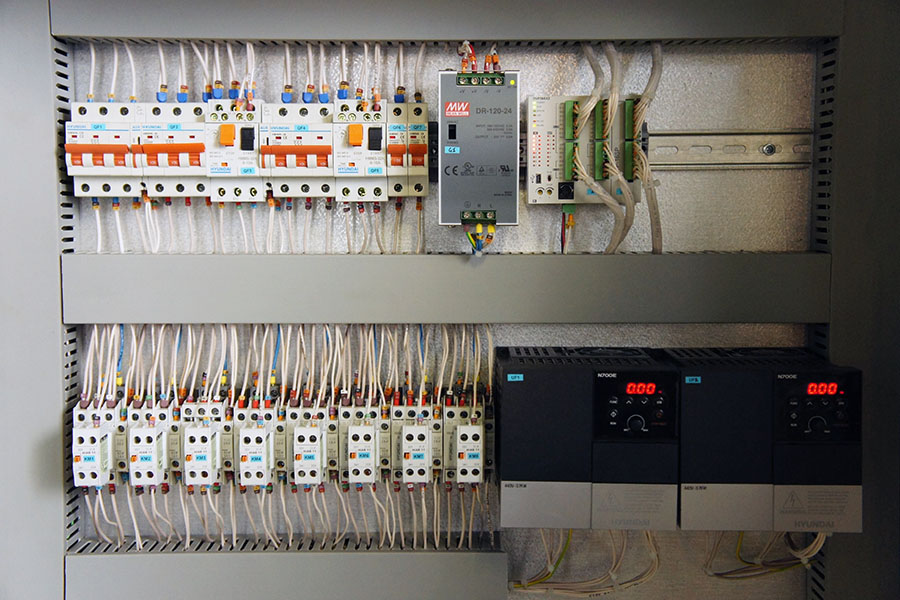

Повышение энергоэффективности достигается как за счет современных технологий, так и благодаря правильному техническому обслуживанию. Насосы оснащаются современными электродвигателями класса IE3-IE5, снижающими потери энергии. Применение частотно-регулируемого привода (ЧРП) обеспечивает плавное регулирование скорости работы насоса в зависимости от нагрузки, что способствует оптимизации энергопотребления

Комплекс технического обслуживания включает

- Систематический контроль состояния подшипников, уплотнений и уровня вибрации

- Периодическую очистку насосного оборудования от загрязнений и своевременную замену изношенных деталей

- Регулярный контроль электронных компонентов, особенно систем защиты от влаги и температурных колебаний

- Установку и обслуживание фильтрующих элементов для защиты рабочих органов от преждевременного износа

Внедрение систем автоматизации с применением датчиков давления, температуры и уровня жидкости позволяет обеспечить работу насосного оборудования в оптимальном режиме, что способствует снижению энергопотребления и увеличению срока эксплуатации

Вывод

Обеспечение надежной работы насосного оборудования в российских условиях требует комплексного подхода, включающего тщательный подбор оборудования с учетом параметров электрической сети, соблюдение требований нормативной документации и внедрение современных систем автоматизации. Правильный расчет мощности, выбор энергоэффективных компонентов и регулярное техническое обслуживание позволяют достичь оптимального баланса между производительностью и эксплуатационными затратами