Сервисное обслуживание насосов-дозаторов: регламент, процедуры, безопасность

Насосы-дозаторы занимают важное место в технологических процессах, где требуется точное дозирование жидкостей — от пищевой промышленности до водоочистных установок. Их стабильная работа напрямую влияет на качество выпускаемой продукции, безопасность процессов и экономическую эффективность предприятий

Однако даже самое надежное оборудование нуждается в регулярном контроле и обслуживании. Своевременное сервисное обслуживание насосов-дозаторов не только предотвращает аварийные простои, но и продлевает срок их эксплуатации, снижает затраты на ремонт и минимизирует технологические риски

Калибровки дозирующих насосов

Система PROFIBUS

Насосы DDI

Насосы DMI

Насосы DMX 28x

Насосы DMH

Сервисное обслуживание насосов-дозаторов для хлорирования: гарантия точности и безопасности

В системах водоподготовки и водоочистки, где применяется хлорирование, насосы-дозаторы играют критическую роль. Они обеспечивают строгое соблюдение дозировки реагента, от чего зависит не только эффективность обеззараживания, но и безопасность конечного потребителя. Малейшие отклонения в подаче хлора могут привести к серьёзным последствиям — как в виде недообеззараживания, так и в форме токсического перенасыщения воды. Поэтому техническая исправность насосного оборудования должна находиться под постоянным контролем

Сервисное обслуживание насосов-дозаторов, применяемых в системах хлорирования, — это не просто регламентная процедура, а ключевой элемент управления рисками. Регулярные проверки, очистка, калибровка и замена изнашиваемых компонентов позволяют обеспечить стабильную работу дозирующих систем в условиях агрессивной химической среды и высокой эксплуатационной нагрузки

В данной статье мы рассмотрим, что включает в себя грамотное сервисное обслуживание таких насосов, какие особенности характерны для оборудования, работающего с хлором, и как организовать эффективный регламент технической поддержки на объекте

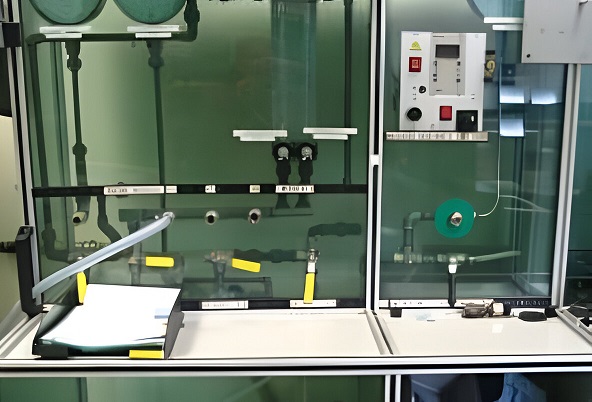

Стенд №1

Стенд №2

Стенд №3

Особенности сервисного обслуживания насосов-дозаторов

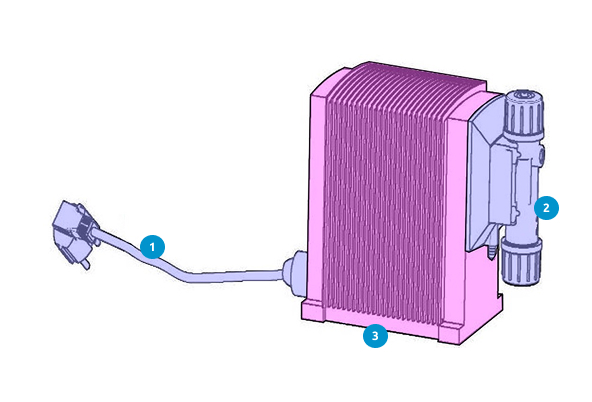

При эксплуатации дозирующих насосов важно понимать, какие компоненты подлежат ремонту или замене на месте, а какие требуют обращения в специализированный сервис. Например:

- Питающий кабель может быть заменён в ближайшем авторизованном сервисном центре. Это позволяет оперативно восстановить работоспособность оборудования без необходимости полной остановки системы

- Дозирующая головка также подлежит замене на месте. Такие операции не требуют сложного демонтажа и могут быть выполнены квалифицированным персоналом на объекте

- Основной корпус насоса не подлежит ремонту. В случае неисправности производится его полная замена в официальной Службе сервиса. Это обусловлено конструктивными особенностями и требованиями к безопасности при работе с химически активными веществами, включая хлор

Такой подход к сервису обеспечивает высокую надёжность, предсказуемость технического обслуживания и сокращение времени простоя оборудования

Сервисные процедуры

Регламентное обслуживание насосов-дозаторов, применяемых в системах хлорирования, должно учитывать специфику их конструкции и условий эксплуатации. В рамках сервисной стратегии предусмотрены следующие типовые процедуры:

Меры безопасности

После использования дозирующие насосы могут содержать остатки опасных химикатов, особенно при работе с хлорсодержащими реагентами. Перед обслуживанием оборудование необходимо промыть и сбросить давление в системе. Все работы должны проводиться в хорошо проветриваемом помещении с использованием средств индивидуальной защиты — перчаток, очков, защитной одежды и, при необходимости, респиратора. Утилизация использованных деталей и промывочных жидкостей осуществляется согласно санитарным нормам

Оказание сервисных услуг на объекте

Обслуживание насосов на месте допускается только при обязательном участии обслуживающего персонала объекта, прошедшего инструктаж по технике безопасности при работе с используемыми химическими реагентами. Специалисты сервисного центра не проводят работы самостоятельно без сопровождения обученного персонала заказчика

Отправка насосов в Сервисный центр

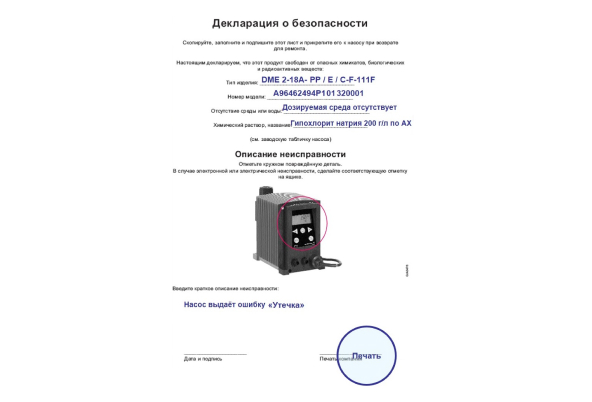

Перед отправкой неисправного насоса в сервис владелец обязан убедиться в полном отсутствии внутри остатков перекачиваемой среды, особенно если она токсична или вредна для здоровья. Насос должен быть тщательно очищен и снабжён заполненной и подписанной «Декларацией о безопасности» (Safety Declaration), подтверждающей, что оборудование безопасно для обработки. Бланк декларации доступен в разделе GTI (Grundfos Technical Information)

Если насос не очищен должным образом или декларация не прикреплена снаружи упаковки, сервисный центр имеет право отказать в приёме оборудования. В этом случае все расходы по возврату берет на себя отправитель

Информация от клиента перед обслуживанием

Перед приёмом насоса в сервис необходимо получить от клиента информацию о характере перекачиваемых веществ и условиях эксплуатации оборудования. В зависимости от типа среды действуют следующие требования:

- Химические вещества I класса опасности (например, цианиды, соединения мышьяка, бериллия, кадмия, ртути, таллия, осмия, а также СДЯВ): требуется акт о дегазации, выполненный специализированной организацией

- Химические вещества II–IV классов опасности: необходима Декларация о безопасности с указанием, как и чем был промыт насос-дозатор

- Опасные биологические среды: требуется акт о дегазации или дезинфекции, выполненный профильным предприятием

- Радиоактивные вещества: требуется акт о дезактивации, выданный специализированной организацией

Без предоставления соответствующих документов приём оборудования в сервис возможен только после приведения его в безопасное состояние и подтверждения этого в установленной форме

| Процесс | Наименование реагента | Формула | Реагент для промывки |

|---|---|---|---|

| Проведение окислительно-восстановительных процессов; Травление печатных плат; Cu + 2 FeCl₃ = CuCl₂ + 2 FeCl₂ | Хлорид железа | FeCl₃ | Для солей подверженных гидролизу – слабый раствор HCl (pH = 2–3) с последующей промывкой водой |

| Обезвреживание солей Cr (VI); 2 H₂CrO₄ + 3 Na₂SO₃ + 3 H₂SO₄ = Cr₂(SO₄)₃ + 3 Na₂SO₄ + 5 H₂O | Растворы, содержащие Cr (VI),хромовая кислота | Na₂Cr₂O₇; H₂CrO₄ | Для солей хрома (VI) – раствор сульфита (бисульфита) натрия с последующей промывкой водой |

| Обезвреживание цианидов | Перекись водорода | H₂O₂ | |

| 2 NaCN + 5 NaClO + H₂O = 5 NaCl + 2 NaHCO₃ + N₂ | Сульфид натрия | Na₂S | Для цианидов – Вода, раствор гипохлорита натрия с последующей промывкой водой |

| Гипохлорит натрия | NaClO | ||

| Сведения основаны на информации производителя и показывают основные технические параметры | |||

Дезинфекция

5 NaClO2 + 4 HCl = 4 ClO2 + 5 NaCl + 2 H2O

Гипохлорит натрия (NaClO) / Хлорит натрия (NaClO2/NaClO3)

Раствор сульфита(бисульфита) натрия с последующей промывкой водой

| Процесс | Наименование реагента | Формула | Реагент для промывки |

|---|---|---|---|

| Коагуляция | Хлорид алюминия | AlCl3 | Вода |

| Al2(SO4)3 + 6H2O = 2Al(OH)3 + 3H2SO4 | Сульфат алюминия | Al2(SO4)3 | Вода |

| H2SO4 + Ca(HCO3)2= CaSO4 + 2CO2 + 2H2O | Сульфат железа (II), (III) | Fe2(SO4)3 | Вода |

| Дихлорид железа | FeCl3 | Вода | |

| Осаждение тяжелых и цветных металлов | Гидроксид кальция | Са(ОН)2 | Вода |

| ТмSO4 + Са(ОН)2 = Тм(ОН)2 + CaSO4 | Раствор аммиака | NH4OH | Вода |

| ТмSO4 + Na2S = ТмS + Na2SO4 | Известковая каша | Са(ОН)2 | Вода |

| Сульфат меди | CuSO4 | Вода | |

| Дихлорид железа | FeCl3 | Вода | |

| Каустическая сода | NaOH | Вода | |

| Сульфид натрия | Na2S | Вода | |

| Нейтрализация | Серная кислота | H2SO4 | Вода 2% раствор соды (NaHCO3) |

| H2SO4 + 2 NaOH = Na2SO4 + H2O | Соляная кислота | HCl | Вода 2% раствор соды (NaHCO3) |

| Каустическая сода | NaOH | Вода, 2% раствор борной кислоты | |

| Едкий калий | КОН | Вода, 2% раствор борной кислоты | |

| Сведения основаны на информации производителя и показывают основные технические параметры | |||

Декларация о безопасности

Обязательный документ, сопровождающий насос при отправке в Сервисный центр, если он использовался для дозирования химических веществ. В ней подтверждается, что оборудование полностью очищено от остатков опасных веществ и безопасно для технического обслуживания

Документ должен быть заполнен, подписан ответственным лицом и прикреплён к упаковке таким образом, чтобы его можно было прочитать до вскрытия. Например у компании Grundfos, форма декларации доступна в разделе GTI (Grundfos Technical Information). Отсутствие документа или недостаточная очистка оборудования могут привести к отказу в приёме и возврату насоса за счёт отправителя

Декларация должна быть размещена на упаковке насоса таким образом, чтобы её можно было заметить прежде, чем упаковка будет открыта

Выяснение причин неисправности

Перед началом работ проводится изучение Руководства по монтажу и эксплуатации, с обязательным ознакомлением с условиями установки, схемой подключения и принципом работы оборудования. Далее специалист осматривает место установки и проверяет соответствие реальных условий параметрам, указанным в документации: тип перекачиваемой среды, режим эксплуатации, состояние окружающей среды, корректность первичной настройки и ввода в эксплуатацию

На следующем этапе выполняется визуальный осмотр основных компонентов: силового кабеля, дозирующей головки, корпуса насоса, двигателя и разъёмов. Обращается внимание на наличие повреждений, следов коррозии, загрязнений и нарушений герметичности

Затем проверяется информационное табло насоса — отображение параметров, наличие ошибок и соответствие текущих настроек рабочему режиму

Финальный этап включает:

- Проверку работоспособности дозирующей головки

- Диагностику электронного блока управления

- Осмотр и тестирование механического привода и электродвигателя

Такая комплексная проверка позволяет выявить как очевидные, так и скрытые неисправности, а также оценить общее техническое состояние насоса перед выполнением сервисных операций

Блок дозирующей головки

Насос в работе

Шток

Редуктор

Блок дозирующей

Плата управления

Проверка табло и тестирование насосов DME/DMS

Тестирование насосов-дозаторов DME и DMS включает оценку состояния электронного блока, проверку режимов управления и проведение гидравлических испытаний. Для этого используется специализированное диагностическое оборудование, позволяющее точно определить работоспособность ключевых узлов

Проверка электронного блока управления

С помощью специального тестового прибора проводится диагностика всех цифровых входов. Прибор оснащён встроенными генераторами переменного и импульсного тока, что позволяет проверять корректность отклика блока на управляющие сигналы. Тестируются токовые, импульсные и цифровые каналы, включая реакции на стандартные управляющие команды

Испытание рабочих режимов

Переносной испытательный прибор (Testbox) позволяет эмулировать различные режимы работы: ручной, импульсный, аналоговый, партионный, а также таймерный. Дополнительно проверяется взаимодействие насоса с внешними управляющими устройствами, что важно при интеграции в автоматизированные системы дозирования

Гидравлические испытания и калибровка

Для оценки точности дозирования и герметичности используется комплект оборудования, включающий обратный клапан, демпфер пульсации, манометры и гибкие трубопроводы. На этом этапе проводится проверка давления, стабильности подачи и точная калибровка производительности насоса под заданные параметры

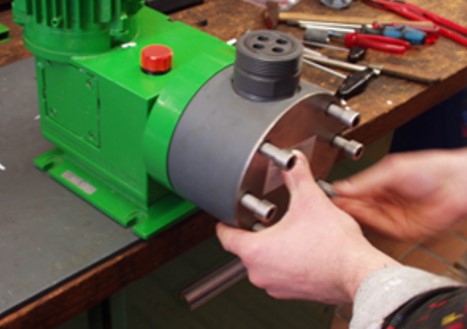

Перед началом работ необходимо надеть соответствующие средства индивидуальной защиты. Затем демонтируются и проверяются всасывающий и нагнетающий клапаны. Определяется момент затяжки болтов дозирующей головки, после чего сама головка аккуратно снимается

Далее извлекается мембрана, и проводится базовая диагностика оборудования. Все элементы промываются, очищаются от отложений и загрязнений. При наличии неисправностей отдельные части заменяются

После этого дозирующая головка собирается обратно. Болты крепления затягиваются с рекомендованным усилием. Через определённое время необходимо повторно проверить момент затяжки, чтобы убедиться в надёжной фиксации

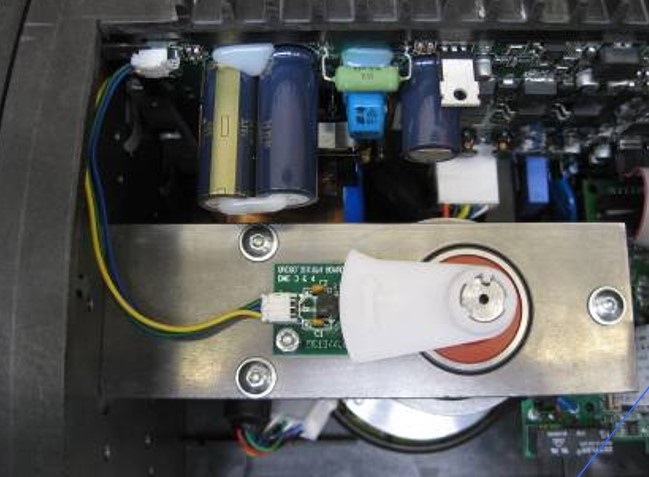

После демонтажа дозирующей головки и мембраны проводится визуальный и функциональный осмотр внутренней части насоса. Особое внимание уделяется состоянию уплотнений, посадочных поверхностей, прокладок и элементов, контактирующих с агрессивной средой. Проверяется отсутствие коррозии, отложений, механических повреждений и утечек

Затем осуществляется диагностика электронного блока управления. Подключается тестовое оборудование, позволяющее проверить работу всех цифровых входов, реакцию на управляющие сигналы (аналоговые, импульсные, ручные), а также общее состояние схемы. При необходимости производится замена повреждённых компонентов или перепрошивка устройства в соответствии с техническими требованиями производителя

Разъёмы кабелей управления

Плата управления

Штекер платы

Плата под управление

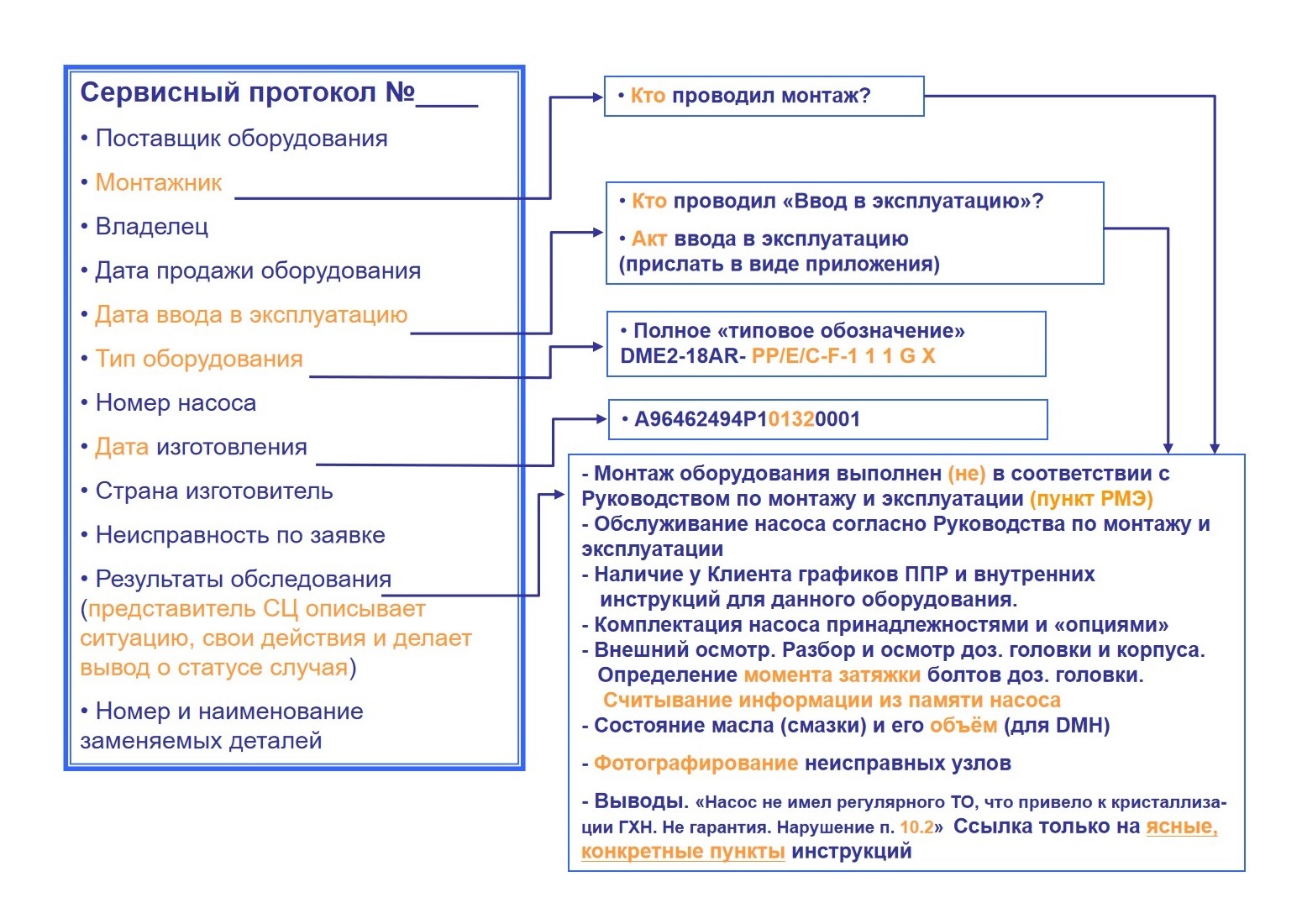

Сервисный протокол

По завершении всех работ составляется сервисный протокол, отражающий полную информацию о проведённом обслуживании. Документ включает:

- Описание выявленных дефектов и технического состояния оборудования

- Перечень выполненных операций (диагностика, замена, очистка, калибровка и т. д.)

- Указание использованных запасных частей и расходных материалов

- Параметры, зафиксированные до и после обслуживания

- Рекомендации по дальнейшей эксплуатации или необходимости последующего ремонта

Протокол подписывается представителем сервисной службы и, при необходимости, ответственным лицом со стороны заказчика. Документ может быть приложен к эксплуатационной документации и использован для отслеживания сервисной истории оборудования

Периодичность технического обслуживания

- 10.2 Периодичность технического обслуживания — не реже одного раза в год или после 4 000 часов эксплуатации; при дозировании кристаллизирующихся жидкостей — чаще. В случае ошибки или сбоя

- 10.2.1 Чистка клапанов и мембраны — проводите чистку клапанов и мембраны, при необходимости производите замену (для клапанов из нержавеющей стали: внутренние части клапана)

- 10.3 Чистка впускного и выпускного клапана

Для наглядности разберём типовой порядок сервисного обслуживания на примере дозирующего насоса Grundfos DME 60, широко применяемого для точного хлорирования в системах водоподготовки

При работе насосов DME 60 — 150 без противодавления может возникнуть сигнал «Перегруз». Эта проблема была устранена. Насосы со старым SW подлежат замене. «Перегруз» — неисправность двигателя

| Состояние | Светодиод зелёный | Светодиод красный | Дисплей | Выход авар. сигн. | Возможные неисправности |

|---|---|---|---|---|---|

| Насос работает | Вкл | Выкл | Станд. индик | NC | |

| Насос откл. | Мигает | Выкл | Станд. индик | NC | |

| Насос неисправ. | Выкл | Вкл | EEPROM | NO | Плата управления № 96431604 JDP 6380-K/9 |

| Нет подачи напр. | Выкл | Выкл | Выкл | NC | |

| Насос работает низ. уров. хим-ов | Вкл | Вкл | Станд. индик | NO | |

| Резервуар пуст | Выкл | Вкл | Станд. индик | NO | |

| Аналог сигн. < 2mA | Выкл | Вкл | Станд. индик | NO | |

| Слишком малое кол-во дозируемого в-ва | Вкл | Вкл | Станд. индик | NO | |

| Перегрев | Выкл | Вкл | МАКС.ТЕМП | NO | Нарушен контакт (Синий Макс. темп. или Белый Макс. темп.) |

| Внутр. ошибка связь | Выкл | Вкл | ВНУТР. КОМ. | NO | |

| Ошибка датчик «Холла» | Выкл | Вкл | HALL | NO | Двигатель № 96104282, плата № 96104404 |

| Разрыв диафрагмы | Выкл | Вкл | УТЕЧКА | NO | |

| Превыш. макс. давл. | Вкл | Вкл | ПЕРЕГРУЗ | NO | |

| Число вход. имп. превышает макс. производительность | Выкл | Вкл | Станд. индик | NO | |

| Двигатель не вращ. | Вкл | Вкл | ORIGO | NO | Плата № 96104399, Отсутствует счётчик тактов, Отсутствует контакт |

| Сведения основаны на информации производителя и показывают основные технические параметры | |||||

Насос дозатор

Плата №1

Плата №2

Плата №3

| Назначение | Ошибка | Поведение насоса | Светодиод/дисплей/реле | Поведение после устранения ошибки |

|---|---|---|---|---|

| Отключение питания | Превышение давления в дозирующей головке или двигатель потребляет слишком большую мощность | Насос остановлен. Пытается автоматически перезапускаться через каждые 10 минут | Светодиод мигает красным и зелёным. На дисплее появляются символы "ERROR", "bar" и "1/min". Реле сигнала ошибки включено | Повторный пуск после подтверждения ошибки и нажатия кнопки Start/Stop или автоматический перезапуск при очередной попытке |

| Защита от засорения | Забитая выпускная линия или заблокированный двигатель | Насос останавливается после одного хода | Мигает красный светодиод. На дисплее появляются символы "ERROR", "bar" и "1/min". Реле сигнала ошибки включено | Перезапуск после подтверждения ошибки и нажатия на кнопку Start/Stop |

| Система контроля давления (может быть включена или выключена) | Если функция контроля давления включена: Превышение давления в дозирующей головке (с датчиком давления) или двигатель потребляет слишком большую мощность | Насос останавливается после трёх ходов. Пытается автоматически перезапускаться через каждые 10 минут до 5 раз с увеличенным числом ходов | Светодиод мигает красным и зелёным. На дисплее появляются мигающие символы «ERROR» и «bar» | Повторный пуск после подтверждения ошибки и нажатия кнопки Start/Stop или автоматический перезапуск в очередной попытке |

| Датчик утечки мембраны (дополнительно) | Утечка мембраны | Насос снова запускается (в аварийном режиме) | Мигает красный светодиод. На дисплее появляются мигающие символы «ERROR» и «MBS» (MLS). Реле сигнала ошибки включено | Реле сигнала ошибки выключено после подтверждения ошибки |

| Сведения основаны на информации производителя и показывают основные технические параметры | ||||

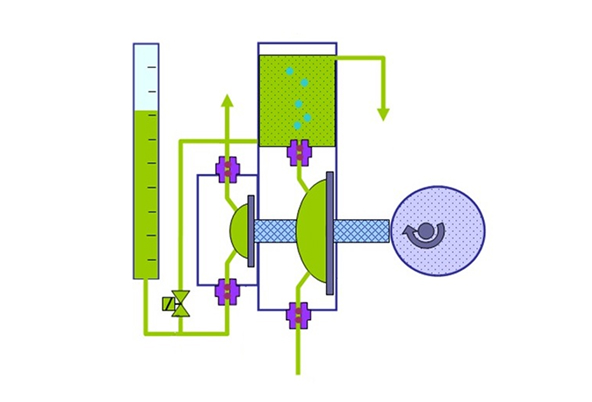

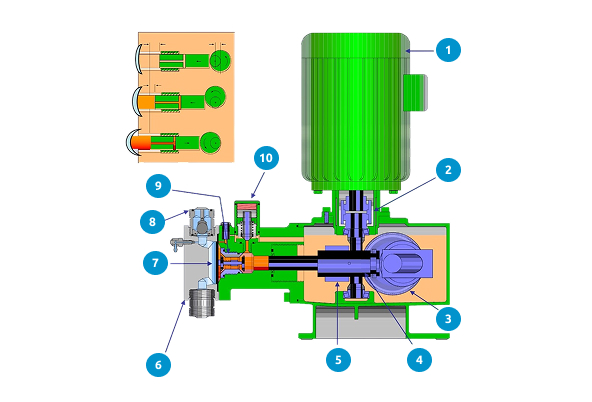

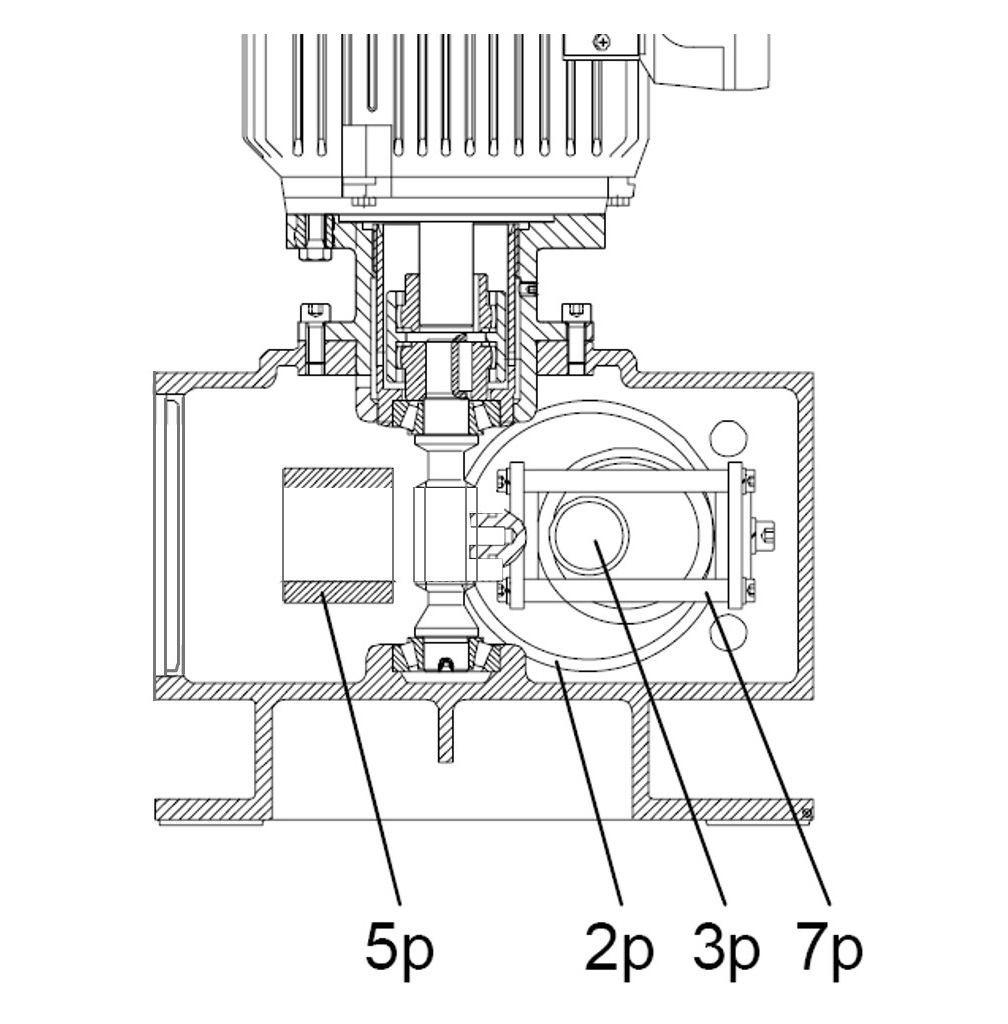

Дозирующая головка DMI и DDI с системой Plus³

Дозирующая головка, применяемая в насосах DMI и DDI, представляет собой модульное устройство, обеспечивающее точную и стабильную подачу реагента за счёт встроенной системы компенсации — Plus³. Эта система значительно снижает пульсации потока и улучшает устойчивость дозирования в условиях переменного давления

Cтруктура дозирующей головки

- Клапаны всасывания и нагнетания

- Мембрану с уплотнением

- Шток и опорный механизм

- Блок демпфирования

- Направляющую часть с обратным клапаном

Система Plus³ позволяет эффективно компенсировать колебания объёма при возвратном ходе, что особенно важно при точной дозировке химических реагентов с высокой агрессивностью или вязкостью. Визуальная схема слева демонстрирует принцип действия и направление потока жидкости в различных фазах работы мембраны

Использование таких головок обеспечивает надёжность, долговечность и высокую точность в системах дозирования, включая хлорирование питьевой воды и промышленные процессы

Разбор насоса

Открытая крышка

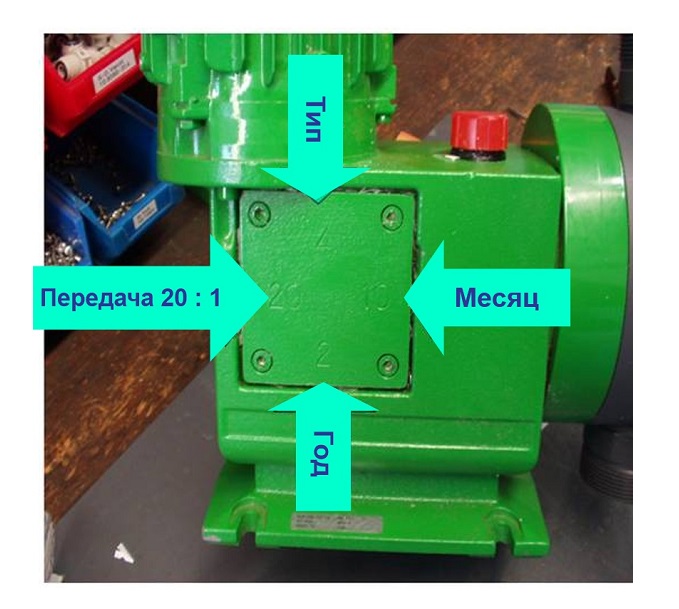

Место шильдика

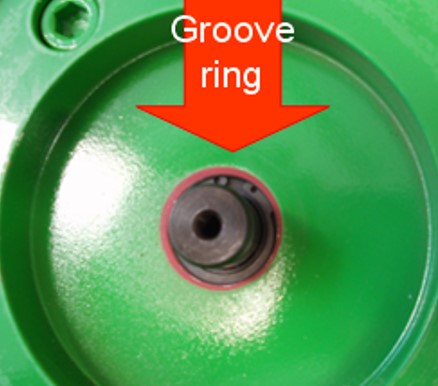

Замена мембраны и доступ к передаточному механизму

Замена мембраны в дозирующем насосе, а также работы с передаточным механизмом требуют точного соблюдения последовательности операций. Это позволяет избежать повреждений компонентов и гарантирует герметичность узла после сборки

Порядок выполнения

- Вывернуть крепёжные винты и снять крышку электродвигателя

- Провернуть крыльчатку вручную до полного выдвижения мембраны

- Выкрутить мембрану против часовой стрелки

- Установить новую мембрану

- Собрать узел в обратном порядке

- Затянуть болты дозирующей головки крест-накрест с усилием не более 6 Н·м

- Спустя 6–10 часов работы или через 2 дня повторно затянуть крепёжные болты тем же моментом

- При необходимости извлечения передаточного механизма — аккуратно выбить его при помощи съёмника, избегая перекосов и повреждений

Соблюдение данной процедуры обеспечивает надёжную фиксацию мембраны, герметичность дозирующей головки и корректную работу привода. Невыполнение контрольной протяжки болтов — частая причина утечек и снижения ресурса узла

Крепёжные винты и крышка

Поворот крыльчатки

Выкручивание мембраны

Установить новую мембрану

Собрать узел в обратном порядке

Затянуть болты дозирующей головки

Повторно затянуть крепёжные болты

Извлечение передаточного механизма

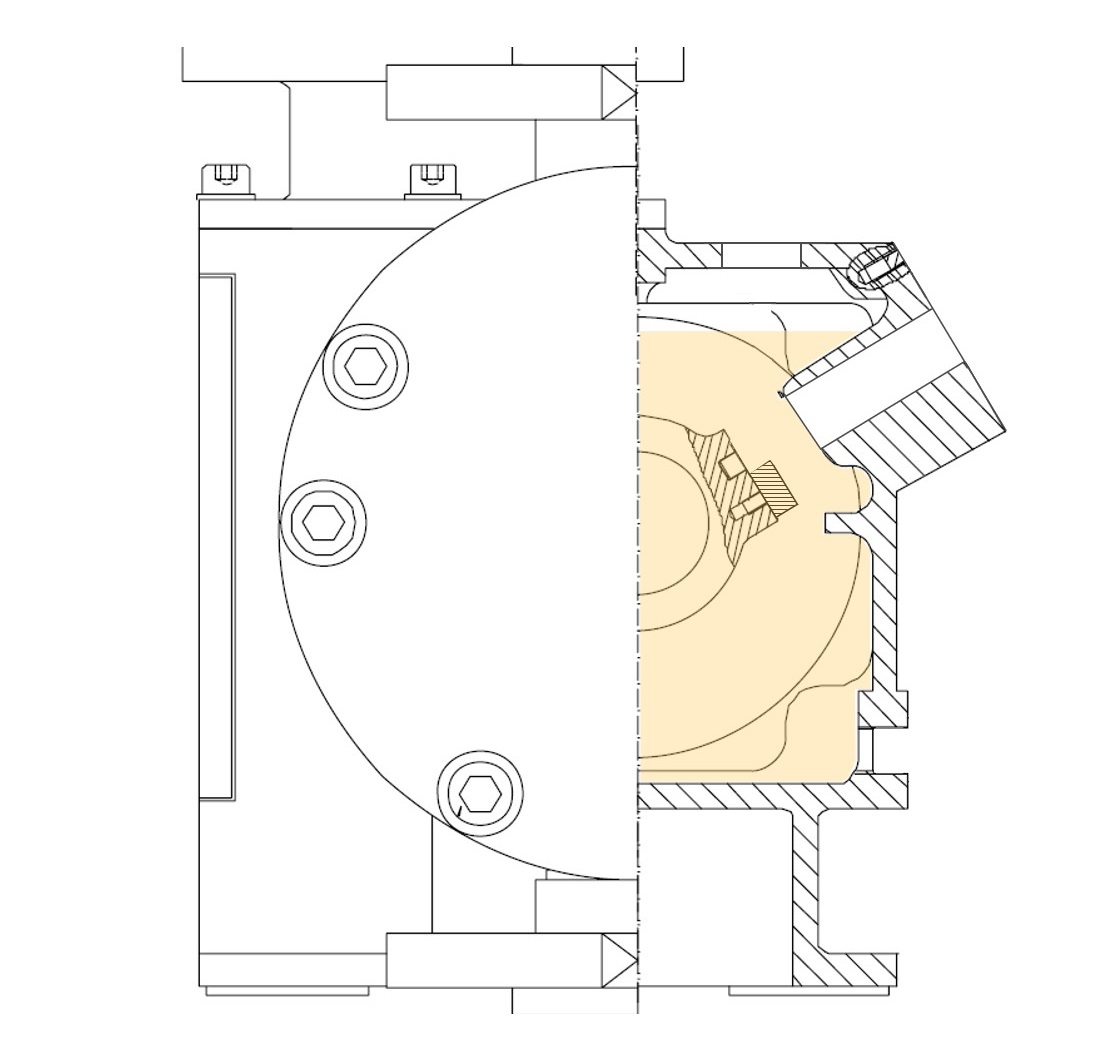

Внутреннее устройство насоса DMH

Конструкция насоса серии DMH построена по модульному принципу, что обеспечивает надёжность, удобство обслуживания и высокую точность дозирования. Все узлы чётко разграничены по функциям и взаимодействуют между собой в жёсткой механической схеме

Конструкция DMH

- Двигатель

- Червяк

- Эксцентрик

- Поршень

- Ограничитель хода

- Головка насоса

- Диафрагма

- Клапаны

- AMS

- Предохранительный клапан

Схема насоса №1

Схема насоса №2

Настоятельно не рекомендуется выполнять ремонт внутри редукторного механизма насосов серии DMM. Конструкция этих насосов не предназначена для восстановления в полевых условиях или частичного вмешательства в коробку привода

В случае возникновения неисправностей насосы DMM подлежат полной замене. В качестве актуальной и технически совместимой альтернативы рекомендуется использовать насосы серии DMX, обеспечивающие улучшенные характеристики, более высокую ремонтопригодность и соответствие современным стандартам дозирования

Вывод

Сервисное обслуживание насосов-дозаторов — это не вспомогательная, а критически важная часть эксплуатации оборудования, особенно при работе с химически активными, токсичными или биологически опасными веществами. Грамотно выстроенный регламент технической поддержки позволяет не только продлить срок службы оборудования, но и обеспечить стабильность дозирования, сохранить точность подачи реагента и минимизировать технологические риски

Современные насосы, такие как серии DME, DMX, DMH, DMI/DDI, требуют комплексного подхода: от визуального осмотра и диагностики электронного блока до замены мембраны и проверки всей проточной части. При этом важно строго соблюдать меры безопасности, правила подготовки оборудования к сервису и документальные требования (включая Декларацию о безопасности и акты дегазации)

Наличие понятной схемы устройства, доступных инструкций и совместимых запасных частей позволяет проводить обслуживание не только в условиях сервисного центра, но и на объекте — при наличии обученного персонала и соблюдении всех процедур